深圳大宗供氣系統氣體管道五項檢測保壓測試

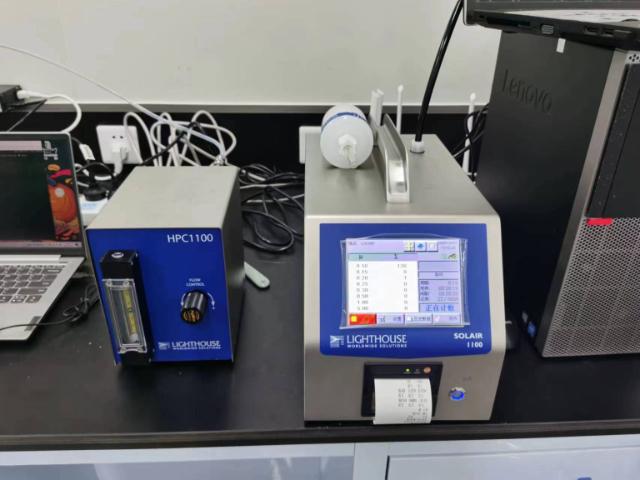

電子特氣系統工程輸送的氣體(如四氟化碳、氨氣)直接用于半導體晶圓刻蝕、摻雜工藝,管道內的 0.1 微米顆粒污染物會導致晶圓缺陷,降低良率。例如 0.1 微米顆粒附著在晶圓表面,會造成光刻膠圖形變形,或導致電路短路。0.1 微米顆粒度檢測需用凝聚核粒子計數器(CNC),在管道出口處采樣,采樣流量 1L/min,連續監測 30 分鐘,每立方米顆粒數需≤1000 個(0.1μm 及以上)。電子特氣管道需采用 316L 不銹鋼電解拋光管,內壁粗糙度≤0.1μm,焊接時用全自動軌道焊,避免焊渣產生;安裝后需用超凈氮氣吹掃 24 小時,去除殘留顆粒。通過嚴格的顆粒度檢測,可確保特氣潔凈度達標,這是電子特氣系統工程的重要質量要求。工業集中供氣系統的 0.1 微米顆粒度檢測,每立方米≤10000 個,保護精密設備。深圳大宗供氣系統氣體管道五項檢測保壓測試

高純氣體系統工程輸送的氣體(如超高純氬氣、氮氣)純度需達到 99.9999% 以上,氧含量需控制在 ppb 級,否則會影響下游生產。例如在鈦合金焊接中,氬氣中氧含量超過 50ppb 會導致焊縫氧化,降低強度;在 LED 外延片生產中,氧氣會污染 MOCVD 反應腔,影響芯片發光效率。ppb 級氧含量檢測需用氧化鋯氧分析儀,在管道出口處采樣,檢測前用標準氣(氧含量 10ppb、100ppb)校準,測量誤差≤±5%。檢測時需關注管道材質 —— 普通不銹鋼管內壁會吸附氧氣,因此高純氣體管道需采用電解拋光 316L 不銹鋼,且焊接時用高純氬氣保護,避免氧化。通過嚴格的氧含量檢測,可確保氣體純度滿足工藝要求,這是高純氣體系統工程質量的重要指標。汕尾氣體管道五項檢測0.1微米顆粒度檢測實驗室氣路系統的氦檢漏,需在儀器連接端重點檢測,防止微量泄漏影響實驗。

尾氣處理系統的管道輸送的多為有毒氣體(如氯氣、硫化氫),泄漏會導致環境污染與人員中毒,氦檢漏是保障其密封性的關鍵手段。檢測時,將尾氣管道抽真空至≤10Pa,在管道內側充入氦氣(壓力 0.1MPa),外側用氦質譜儀掃描,泄漏率需≤1×10??Pa?m3/s。尾氣處理系統的管道多為 FRP(玻璃鋼)或 PVC 材質,接頭處若粘結不牢,易出現微漏;長期使用后,腐蝕會導致管壁變薄,也可能產生泄漏。例如在制藥廠的有機廢氣處理系統中,若甲苯尾氣泄漏,會造成 VOCs 超標排放,面臨環保處罰。氦檢漏能準確發現這些隱患,確保尾氣 100% 進入處理裝置,符合環保排放標準。

大宗供氣系統的管道泄漏會吸入空氣中的顆粒污染物,因此氦檢漏與顆粒度檢測需聯動。例如某汽車廠的壓縮空氣管道,因焊接泄漏吸入粉塵,導致顆粒度超標(0.1μm 及以上顆粒 100000 個 /m3),影響噴涂質量。檢測時,氦檢漏合格(泄漏率≤1×10??Pa?m3/s)后,測顆粒度;若氦檢漏發現泄漏,顆粒度必超標。這種關聯檢測能快速判斷顆粒污染來源 —— 若顆粒度超標且氦檢漏合格,可能是過濾器失效;若兩者均不合格,必為管道泄漏。對于大宗供氣系統而言,這種方法能提高問題排查效率,降低生產成本。高純氣體系統工程的水分(ppb 級)檢測≤10ppb,避免水分導致精密儀器故障。

尾氣處理系統負責處理工業生產中排放的有毒有害氣體,其管道的密封性直接關系到環保與安全。保壓測試時,需將尾氣管道與處理設備連接成閉環,充入壓縮空氣至 0.3MPa,關閉進出口閥門后監測 12 小時。根據環保標準,壓力降需≤1% 初始壓力,否則可能存在泄漏,導致未處理的尾氣直接排入大氣。尾氣處理系統的管道多接觸腐蝕性氣體(如含氯尾氣),長期使用后可能出現焊縫腐蝕、法蘭密封失效等問題,保壓測試能及時發現這些隱患。例如在化工企業的氯化反應尾氣處理中,若管道泄漏,氯氣會擴散至車間,危害人員健康,而嚴格的保壓測試可提前規避這類風險,確保尾氣 100% 進入處理裝置。電子特氣系統工程保壓測試,充氮氣至 0.5MPa,24 小時壓降≤0.5%,保障系統安全。工業集中供氣系統氣體管道五項檢測

高純氣體系統工程的保壓與氦檢漏聯動,確保管道既無宏觀泄漏也無微觀泄漏。深圳大宗供氣系統氣體管道五項檢測保壓測試

電子特氣系統工程中,管道泄漏會吸入顆粒污染物,因此保壓測試與顆粒度檢測需聯動。例如某半導體廠的特氣管道因閥門泄漏,吸入車間粉塵,導致 0.1 微米顆粒超標,影響晶圓質量。檢測時,保壓測試合格(壓力降≤0.5%)后,測顆粒度;若保壓不合格,需修復后重新檢測。電子特氣系統的管道需采用無縫設計,避免死角積塵,而保壓測試能驗證焊接和閥門的密封性,顆粒度檢測能驗證清潔效果。這種關聯檢測能保障特氣潔凈度,符合半導體行業的高標準。深圳大宗供氣系統氣體管道五項檢測保壓測試

- 廣東電子特氣系統工程氣體管道五項檢測氦撿漏 2025-08-19

- 佛山當地氣體檢測第三方公司 2025-08-19

- 惠州第三方潔凈室檢測壓差 2025-08-19

- 中山氫氣氣體檢測服務 2025-08-19

- 汕頭萬級潔凈室檢測風量 2025-08-19

- 廣東氬氣氣體檢測 2025-08-19

- 肇慶十萬級潔凈室檢測標準 2025-08-19

- 河源萬級潔凈室檢測風速 2025-08-19

- 潮州氮氣氣體檢測 2025-08-19

- 珠海工業集中供氣系統氣體管道五項檢測保壓測試 2025-08-19

- 蘇州張家港熱門酒店哪家好 2025-08-19

- 肥西第三方社保代繳價目 2025-08-19

- 楊浦區財務咨詢包含 2025-08-19

- 寧波本地機器人控制系統多少錢 2025-08-19

- 浙江企業管理咨詢包括什么 2025-08-19

- 羅湖區品牌廣告設計優勢 2025-08-19

- 浙江設備故障診斷企業資源管理mes系統實施案例 2025-08-19

- 東莞打拆找工地 2025-08-19

- 吉林固定資產投資項目節能評估費用標準 2025-08-19

- 貴州進網認證標志 2025-08-19