湖北流程制造APS交貨期承諾

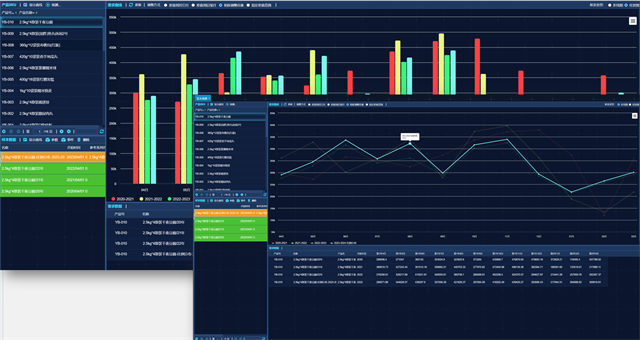

流程制造APS滾動排程系統在現代工業生產中扮演著至關重要的角色。這種系統以供應鏈管理和約束理論為基礎,結合先進的優化算法和模擬技術,旨在解決流程制造中復雜多變的生產計劃與調度問題。與傳統的靜態排程方式不同,APS滾動排程系統強調實時性和動態性,能夠即時反映生產狀況的變化,并根據這些變化快速調整生產計劃。在流程制造中,生產環境往往復雜且多變,涉及多種原材料、中間產品和產品的連續生產過程。APS滾動排程系統通過整合多維度數據,包括原材料供應、生產設備狀態、訂單需求等,能夠生成精確且符合實際的生產計劃。同時,該系統還能夠模擬多個生產場景,評估不同方案的可行性和效果,從而選擇方案。此外,APS滾動排程系統還具備強大的預測與預警功能,通過對歷史數據和實時數據的分析,能夠預測未來的生產趨勢和潛在問題,提前做出應對措施,確保生產的連續性和穩定性。企業通過流程制造APS,可對生產設備進行負荷均衡,延長設備使用壽命。湖北流程制造APS交貨期承諾

流程制造APS供應鏈協同系統是現代工業制造領域中的一項關鍵技術創新,它集成了高級計劃與排程(APS)技術與供應鏈管理策略,為流程制造業提供了前所未有的協同與優化能力。這一系統通過實時數據采集與分析,精確預測需求變化,自動調整生產計劃,確保生產流程的高效運行。它不僅能實現企業內部生產部門之間的無縫對接,還能與供應商、分銷商等供應鏈上下游企業實現信息共享與協同作業,從而大幅度提升供應鏈的透明度和響應速度。流程制造APS供應鏈協同系統的應用,有助于企業減少庫存積壓、縮短交貨周期、提高資源利用率,在激烈的市場競爭中占據優勢地位。銀川流程制造APS連續流程管理流程制造APS通過模擬不同生產方案,為企業選擇較具經濟效益的生產策略。

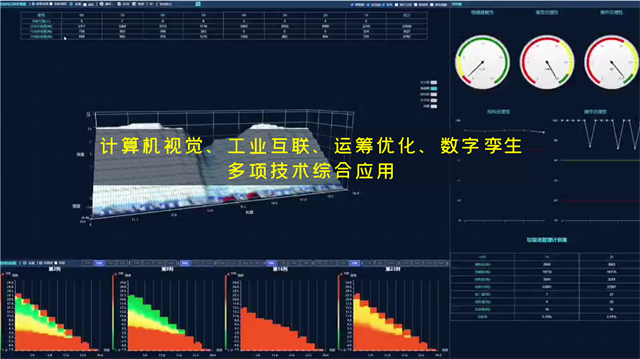

流程制造APS數字化工廠系統是現代工業4.0時代不可或缺的重要組成部分,它通過對生產流程的深度優化與智能化管理,明顯提升了企業的運營效率和競爭力。該系統集成了高級計劃與排程(APS)功能,能夠基于實時數據精確預測生產需求,自動調整生產計劃以應對市場波動和原材料供應變化。通過大數據分析和機器學習算法,APS數字化工廠系統能夠識別生產瓶頸,優化資源配置,減少庫存積壓和生產成本。此外,該系統還促進了跨部門間的無縫協作,從原材料采購、生產加工到成品出庫,每一個環節都能實現數據透明化和可追溯性,確保生產流程的高效運行。企業借助這一系統,不僅能實現快速響應市場變化,還能在保障產品質量的同時,較大化利用生產資源,推動企業向智能化、數字化轉型。

在流程制造領域,APS仿真模擬系統的應用不僅限于生產計劃,還深入到供應鏈管理和資源配置等多個層面。它能夠模擬不同供應鏈策略下的物料流動和庫存水平,幫助企業優化庫存成本,減少缺貨風險。同時,通過仿真分析,企業可以更加精確地評估不同資源配置方案的經濟效益,實現資源的高效利用。該系統還支持多工廠協同仿真,對于擁有多個生產基地的企業來說,可以通過模擬不同生產基地之間的協作,優化生產計劃,降低物流成本,提升整體運營效率。流程制造APS仿真模擬系統以其強大的模擬與優化能力,正在成為推動制造業轉型升級的重要力量。流程制造APS依據訂單需求與設備能力,科學規劃生產批次,降低生產成本。

流程制造APS(高級計劃與排程)解決方案是現代工業制造領域的關鍵技術之一,它針對流程型行業(如化工、制藥、食品加工等)的特殊性進行了深度優化。這類解決方案通過集成實時生產數據、庫存管理、資源配置以及市場需求預測等多維度信息,實現了生產計劃的精細化與智能化。在流程制造環境中,原料的轉化過程往往復雜且連續,對溫度、壓力、時間等工藝參數有著極高的敏感性,APS系統能夠基于這些特性,自動計算出好的生產序列和時間安排,確保生產效率和產品質量。此外,它還能有效應對生產過程中的不確定性,如原料供應波動、設備故障等,通過快速調整計劃,較大限度減少停機和浪費,提升整體供應鏈的響應速度和靈活性。企業運用流程制造APS,能優化生產流程中的信息傳遞流程,提高決策效率。無錫流程制造APS滾動排程

流程制造APS助力輪胎行業硫化工藝節拍優化。湖北流程制造APS交貨期承諾

流程制造APS人力調度系統在提升生產效率的同時,也為企業帶來了明顯的成本節約。系統通過精確的人力需求預測,能夠合理安排員工的班次和工作內容,避免了因人力不足或過剩導致的生產延誤和成本增加。此外,它還能根據員工的技能水平和工作表現,進行智能化的任務分配,確保每個人都能在適合的崗位上發揮較大價值。這種個性化的調度方式,不僅提高了員工的工作滿意度和積極性,還促進了企業內部的公平競爭和人才培養。長遠來看,流程制造APS人力調度系統的應用,將為企業構建更加高效、靈活、可持續的生產模式奠定堅實基礎。湖北流程制造APS交貨期承諾

- 四川流程制造APS軟件 2025-08-19

- 重慶aps排程系統 2025-08-19

- 多原料組裝研發費用 2025-08-19

- 烏魯木齊半成品配料 2025-08-19

- 天津aps計劃排程系統 2025-08-19

- 流程制造APS未來發展趨勢 2025-08-19

- 流程制造APS智能排產軟件 2025-08-19

- aps計劃排程價格 2025-08-19

- 高級排產系統aps研發價錢 2025-08-19

- 流程制造APS排程算法研發報價 2025-08-19

- 宿遷哪里有共享無線充咨詢問價 2025-08-19

- 虹口區出口機器人操作 2025-08-19

- 四川流程制造APS軟件 2025-08-19

- 廣州2U單路服務器哪家好 2025-08-19

- 大興安嶺庫存管理系統U8軟件服務企業資金帳戶 2025-08-19

- 貴州智慧商場商管ERP軟件廠家 2025-08-19

- 江門價格低CCC認證行價 2025-08-19

- 鹽城特殊智慧社區生產企業 2025-08-19

- 江蘇質量筆記本電腦配置 2025-08-19

- 東莞哪家好CCC認證資料 2025-08-19