寧夏高溫馬弗爐型號

高溫馬弗爐的行業標準與規范解讀:高溫馬弗爐的生產與使用需遵循一系列行業標準與規范。在產品質量標準方面,規定了馬弗爐的溫度范圍、溫度均勻性、升溫速率等性能指標的檢測方法與合格要求,確保不同廠家生產的設備具有可比性。安全標準對馬弗爐的電氣安全、機械防護、氣體泄漏防護等方面做出詳細規定,保障操作人員與設備安全。在使用規范中,明確了馬弗爐的安裝環境要求、操作流程、維護保養周期等內容,指導用戶正確使用設備。企業嚴格遵循這些標準與規范,有助于提高產品質量與市場競爭力,還能促進行業的健康有序發展。具備多段升溫程序的高溫馬弗爐,可滿足復雜工藝要求。寧夏高溫馬弗爐型號

高溫馬弗爐在電子封裝材料燒結中的工藝優化:電子封裝材料要求高致密度和良好的熱導率,馬弗爐的工藝參數優化至關重要。針對陶瓷封裝基板,采用兩步燒結法:首先在 600℃低溫下緩慢升溫,排除有機物添加劑;然后快速升溫至 1500℃,保溫過程中施加 0.5 - 1MPa 的低壓,促進顆粒重排與致密化。對于金屬基封裝材料,通過控制氫氣流量(5 - 10L/min)和爐內壓力(10 - 100Pa),防止金屬氧化并實現表面活化。優化后的工藝使封裝材料熱導率提升 25%,翹曲度降低至 0.1% 以下,滿足芯片封裝需求。寧夏高溫馬弗爐型號定期清理高溫馬弗爐爐膛內的殘留物,可防止爐膛內壁腐蝕并延長設備使用壽命。

高溫馬弗爐的納米隔熱材料革新:傳統隔熱材料在高溫馬弗爐應用中存在導熱率高、隔熱效果衰減快等問題,納米隔熱材料的出現為其帶來突破。納米氣凝膠以其獨特的三維網絡結構與極低的密度,導熱系數為 0.013W/(m?K),較傳統陶瓷纖維降低 60% 以上,將其應用于馬弗爐雙層爐壁間,可大幅減少熱量散失,使爐體表面溫度進一步降低至 45℃以下,有效提升能源利用率。此外,納米復合涂層技術也逐漸成熟,在爐襯表面涂覆納米級氧化鋁 - 氧化鋯復合涂層,可形成致密抗氧化層,阻止高溫下爐襯材料與物料的化學反應,延長爐膛使用壽命達 30%,同時降低因材料損耗帶來的維護成本與停機時間。

高溫馬弗爐的故障預警與健康管理系統:為保障高溫馬弗爐的穩定運行,故障預警與健康管理系統成為關鍵技術。該系統集成多種傳感器,實時監測發熱元件電阻值、爐體振動頻率、電氣系統電流電壓等參數,利用大數據分析與故障樹模型,對設備運行狀態進行健康評估。當發熱元件電阻值波動超過正常范圍 10% 時,系統提前發出預警,提示維護人員及時檢查更換;通過分析爐體振動信號的頻譜特征,可預測軸承磨損、風扇不平衡等機械故障,將故障發生概率降低 60%。系統還能生成設備健康檔案,記錄歷史故障與維護信息,為設備全生命周期管理提供數據支持,實現從被動維修到主動維護的轉變。陶瓷基復合材料在高溫馬弗爐中燒結成型。

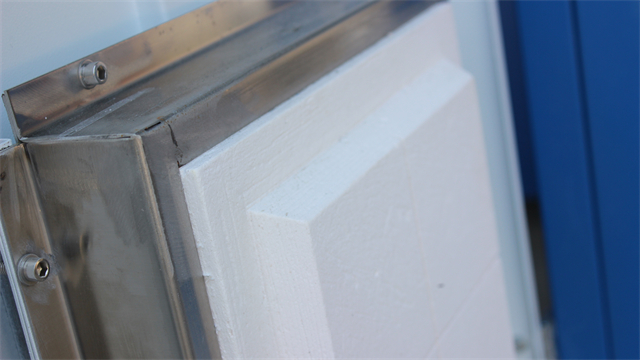

高溫馬弗爐在航空航天高溫合金熔煉中的應用:航空航天用高溫合金對成分均勻性和純凈度要求極高,馬弗爐熔煉技術不斷創新。采用真空感應熔煉與馬弗爐熱處理結合的工藝,首先在真空感應爐中初步熔煉合金,去除氣體和雜質;隨后將合金錠置于馬弗爐內,在 1100 - 1250℃進行均勻化處理,保溫時間長達 20 - 30 小時,促進元素擴散。通過控制爐內微正壓(5 - 10kPa)和氬氣保護,防止合金氧化。經處理的高溫合金,其晶粒尺寸均勻性提高 40%,拉伸強度提升 15%,滿足航空發動機渦輪葉片等關鍵部件的性能要求。高溫馬弗爐的密封式爐門,有效減少熱量散失和氣體泄漏。寧夏高溫馬弗爐型號

帶有冷卻裝置的高溫馬弗爐,加快實驗循環速度。寧夏高溫馬弗爐型號

高溫馬弗爐的未來發展展望:未來,高溫馬弗爐將朝著智能化、多功能化與綠色化方向發展。智能化方面,引入人工智能技術,使馬弗爐具備自主學習與決策能力,根據物料特性自動優化工藝參數,實現無人值守操作。多功能化體現在一臺馬弗爐可兼容多種工藝需求,如同時滿足燒結、退火、熔融等不同處理工藝,拓展設備應用范圍。綠色化發展注重節能減排,研發新型環保材料與節能技術,降低能耗與污染物排放;探索余熱回收利用新途徑,將馬弗爐產生的余熱用于預熱物料或其他輔助工序,提高能源利用率,為實現可持續發展目標貢獻力量。寧夏高溫馬弗爐型號

- 1600度箱式電阻爐多少錢一臺 2025-08-19

- 山西高溫馬弗爐規格 2025-08-18

- 河南管式爐制造廠家 2025-08-18

- 西藏超高溫馬弗爐 2025-08-18

- 河北人工智能箱式電阻爐 2025-08-18

- 安徽臺車爐訂制 2025-08-18

- 吉林大型箱式電阻爐 2025-08-18

- 廣東智能箱式電阻爐 2025-08-18

- 河北管式爐生產廠家 2025-08-18

- 箱式箱式電阻爐廠 2025-08-18

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19

- 虹口區常見軟化膜價位 2025-08-19

- 無錫銷售加藥裝置保養 2025-08-19

- 江蘇HYDRO-GRIP液壓刀柄批發 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 湖北賽飛斯QPQ工藝流程 2025-08-19