-

國標(biāo)建材宣傳普及,消費(fèi)者選材更理性

-

施工設(shè)備升級,家裝環(huán)保施工效率提升

-

環(huán)保材料成本優(yōu)化 ,健康家裝門檻降低

-

全流程環(huán)保管控,家居環(huán)境健康有保障

-

施工細(xì)節(jié)嚴(yán)格把控,家裝安全標(biāo)準(zhǔn)再提高

-

精湛工藝賦能,健康居住體驗(yàn)升級

-

環(huán)保材料檢測報(bào)告實(shí)時(shí)可查詢

-

環(huán)保材料創(chuàng)新應(yīng)用帶動(dòng)家裝新趨勢

-

家裝施工過程實(shí)現(xiàn)零甲醛釋放標(biāo)準(zhǔn)

-

環(huán)保材料供應(yīng)商均獲資質(zhì)認(rèn)證

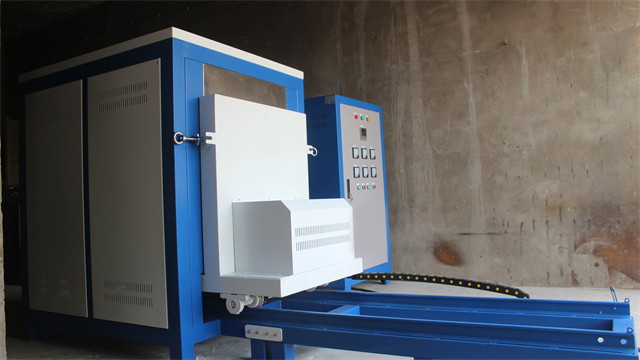

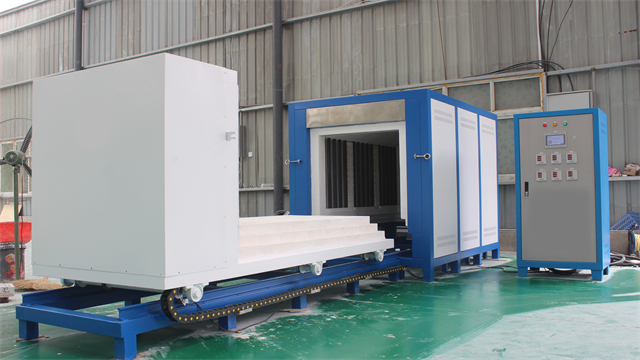

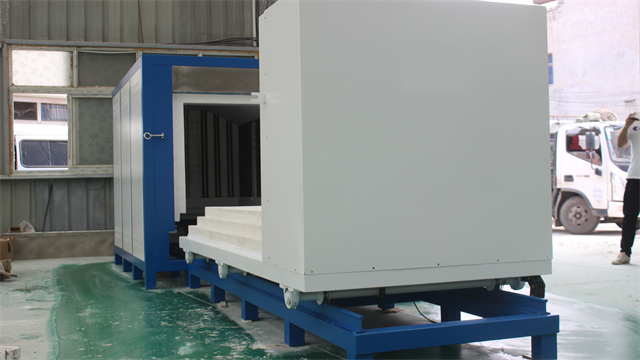

青海臺(tái)車爐制造商

臺(tái)車爐的故障預(yù)測性維護(hù)系統(tǒng)構(gòu)建:故障預(yù)測性維護(hù)系統(tǒng)通過數(shù)據(jù)分析提前預(yù)判臺(tái)車爐故障,減少停機(jī)損失。系統(tǒng)采集爐溫、電流、振動(dòng)、氣體流量等 12 類傳感器數(shù)據(jù),利用深度學(xué)習(xí)算法建立設(shè)備健康模型。通過對歷史故障數(shù)據(jù)的學(xué)習(xí),系統(tǒng)可識(shí)別異常數(shù)據(jù)模式,如當(dāng)檢測到加熱元件電流波動(dòng)幅度連續(xù) 3 小時(shí)超過正常范圍 15%,且爐溫上升速率下降時(shí),預(yù)測加熱元件即將損壞,提前 72 小時(shí)發(fā)出預(yù)警。某熱處理企業(yè)應(yīng)用該系統(tǒng)后,非計(jì)劃停機(jī)時(shí)間減少 75%,維護(hù)成本降低 35%,同時(shí)通過預(yù)防性維護(hù)延長設(shè)備關(guān)鍵部件使用壽命 20%,提高設(shè)備綜合效率。臺(tái)車爐配置氣體流量調(diào)節(jié)閥,準(zhǔn)確控制氣氛濃度。青海臺(tái)車爐制造商

臺(tái)車爐節(jié)能型余熱回收發(fā)電系統(tǒng)集成:為實(shí)現(xiàn)能源高效利用,臺(tái)車爐集成余熱回收發(fā)電系統(tǒng)。該系統(tǒng)包含三級回收裝置:高溫段(800 - 1000℃)采用熱交換器加熱導(dǎo)熱油,驅(qū)動(dòng)有機(jī)朗肯循環(huán)發(fā)電模塊;中溫段(400 - 600℃)通過余熱鍋爐產(chǎn)生蒸汽用于廠區(qū)供暖;低溫段(200 - 300℃)預(yù)熱助燃空氣。某鍛造企業(yè)應(yīng)用后,每臺(tái)臺(tái)車爐年回收電量達(dá) 120 萬度,相當(dāng)于減少標(biāo)煤消耗 432 噸,同時(shí)降低爐體散熱損失 32%,獲得國家綠色工廠認(rèn)證,經(jīng)濟(jì)效益與環(huán)保效益明顯。內(nèi)蒙古臺(tái)車爐多少錢一臺(tái)礦山機(jī)械零件通過臺(tái)車爐熱處理,提升零件耐用性。

臺(tái)車爐復(fù)合式加熱元件集成技術(shù):傳統(tǒng)臺(tái)車爐單一加熱元件在高溫均勻性與壽命方面存在局限,復(fù)合式加熱元件集成技術(shù)有效解決這一問題。該技術(shù)將硅碳棒與碳化硅 - 鉬系復(fù)合材料加熱帶結(jié)合使用,硅碳棒負(fù)責(zé)快速升溫階段,在 0 - 800℃區(qū)間以高效發(fā)熱特性使?fàn)t溫迅速達(dá)到目標(biāo)值;碳化硅 - 鉬系復(fù)合材料加熱帶則在高溫段(800 - 1600℃)發(fā)揮優(yōu)勢,其具備良好的高溫抗氧化性與穩(wěn)定的電阻特性,確保長時(shí)間高溫運(yùn)行。兩種加熱元件通過智能切換電路控制,根據(jù)溫度曲線自動(dòng)切換工作模式。在精密合金熱處理中,采用該技術(shù)的臺(tái)車爐,升溫速率提升 40%,高溫段溫度均勻性誤差縮小至 ±3℃,同時(shí)加熱元件整體壽命延長 1.5 倍,明顯降低設(shè)備維護(hù)成本與停機(jī)時(shí)間。

臺(tái)車爐在汽車模具熱處理中的工藝優(yōu)化:汽車模具形狀復(fù)雜、精度要求高,其熱處理工藝直接影響模具使用壽命與產(chǎn)品質(zhì)量。臺(tái)車爐在汽車模具熱處理中,通過優(yōu)化工藝參數(shù)實(shí)現(xiàn)準(zhǔn)確處理。以注塑模具熱處理為例,采用分段升溫方式,先以 2℃/min 升溫至 500℃進(jìn)行預(yù)熱,消除模具內(nèi)部應(yīng)力;再以 3℃/min 升溫至 850℃,使模具鋼奧氏體化;隨后在油中淬火,冷卻至室溫后進(jìn)行回火處理,在 550℃保溫 3 小時(shí),消除淬火應(yīng)力,提高韌性。為保證模具各部位受熱均勻,臺(tái)車爐采用循環(huán)風(fēng)機(jī)強(qiáng)制對流,使?fàn)t內(nèi)溫度均勻性誤差控制在 ±3℃以內(nèi)。某汽車模具制造企業(yè)經(jīng)工藝優(yōu)化后,模具的耐磨性提高 30%,模具壽命從 80 萬次提升至 120 萬次,降低了模具更換頻率,提高了汽車生產(chǎn)效率與產(chǎn)品一致性。重型機(jī)械齒輪經(jīng)臺(tái)車爐處理,改善咬合性能。

臺(tái)車爐在古玻璃復(fù)原研究中的模擬實(shí)驗(yàn):古玻璃復(fù)原研究需要精確模擬古代燒制工藝,臺(tái)車爐通過參數(shù)調(diào)控實(shí)現(xiàn)實(shí)驗(yàn)需求。根據(jù)考古資料,設(shè)置 “柴窯模擬” 程序:采用分段升溫模擬柴火燃燒特性,在 600 - 800℃設(shè)置氧化氣氛模擬木材燃燒初期,900 - 1200℃切換為還原氣氛模擬木炭燃燒階段;通過調(diào)節(jié)爐內(nèi)壓力模擬窯爐密封性。研究團(tuán)隊(duì)利用該設(shè)備成功復(fù)原出漢代鉛鋇玻璃的色澤和成分,為古代玻璃工藝研究提供重要實(shí)驗(yàn)依據(jù),相關(guān)成果發(fā)表于《考古學(xué)報(bào)》要點(diǎn)期刊。金屬工藝品制作,臺(tái)車爐對金屬進(jìn)行高溫塑形。內(nèi)蒙古臺(tái)車爐多少錢一臺(tái)

大型機(jī)械廠內(nèi),臺(tái)車爐對重型機(jī)械零件進(jìn)行淬火處理。青海臺(tái)車爐制造商

臺(tái)車爐的溫度均勻性測試方法與改善措施:溫度均勻性是衡量臺(tái)車爐性能的重要指標(biāo),其測試方法主要有熱電偶布點(diǎn)法與紅外熱像儀檢測法。熱電偶布點(diǎn)法需在爐內(nèi)不同位置布置多個(gè)熱電偶,記錄升溫、保溫過程中的溫度數(shù)據(jù);紅外熱像儀檢測法則通過拍攝爐內(nèi)溫度場圖像,直觀顯示溫度分布情況。若測試發(fā)現(xiàn)溫度不均勻,可采取多種改善措施。調(diào)整加熱元件布局,對溫度偏低區(qū)域增加加熱功率;優(yōu)化循環(huán)風(fēng)機(jī)位置與風(fēng)量,增強(qiáng)熱空氣對流;在爐內(nèi)設(shè)置導(dǎo)流板,引導(dǎo)熱氣流均勻分布。某機(jī)械加工廠對臺(tái)車爐進(jìn)行溫度均勻性改善后,將爐內(nèi)溫差從 ±12℃縮小至 ±5℃,滿足了高精度工件熱處理要求,提高了產(chǎn)品質(zhì)量穩(wěn)定性。青海臺(tái)車爐制造商

- 1600度箱式電阻爐多少錢一臺(tái) 2025-08-19

- 山西高溫馬弗爐規(guī)格 2025-08-18

- 河南管式爐制造廠家 2025-08-18

- 西藏超高溫馬弗爐 2025-08-18

- 河北人工智能箱式電阻爐 2025-08-18

- 安徽臺(tái)車爐訂制 2025-08-18

- 吉林大型箱式電阻爐 2025-08-18

- 廣東智能箱式電阻爐 2025-08-18

- 河北管式爐生產(chǎn)廠家 2025-08-18

- 箱式箱式電阻爐廠 2025-08-18

- 無錫銷售加藥裝置保養(yǎng) 2025-08-19

- 阜陽滑臺(tái)制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應(yīng)商 2025-08-19

- 金山區(qū)國產(chǎn)加筋管保養(yǎng) 2025-08-19

- 江西南通VOCs特點(diǎn) 2025-08-19

- 廣東國產(chǎn)金剛筆工廠直銷 2025-08-19

- 西藏高性能電磁鍋爐供應(yīng)商推薦 2025-08-19

- 福州纏繞機(jī)價(jià)錢 2025-08-19

- 靠譜的人工智能系統(tǒng)集成服務(wù)哪個(gè)好 2025-08-19

- 泰州MR5D30C三(四)旋蓋真空封蓋機(jī)哪家好 2025-08-19