重慶專業工裝夾具推薦廠家

未來工裝夾具將向高度智能化和自適應方向演進,成為智能制造系統的重點執行單元。下一代工裝夾具將深度集成AI芯片、多模態傳感器和自主決策算法,能夠實時感知加工狀態并動態調整夾緊策略。這類智能工裝夾具通過機器學習分析歷史數據,可自主優化定位參數,如根據工件材質自動調節夾緊力,在確保穩固的同時避免變形。自適應工裝夾具還將配備柔性可變結構,像"變形金剛"一樣自動重構定位方案,應對多品種混線生產需求。在工業元宇宙中,數字孿生工裝夾具將實現虛實實時互動,提前模擬和驗證裝夾方案。更前沿的發展包括具有自修復功能的智能材料應用,當檢測到關鍵部位磨損時自動修復機制。預測顯示,2030年的工裝夾具將具備自主認知能力,通過與云端工藝數據庫的交互,不斷進化裝夾策略。這種智能化工裝夾具不僅會改變傳統制造模式,更將重新定義人機協作關系,使生產過程更加自主、精確和高效。 航空航天領域的工裝夾具需通過嚴苛測試,適應極端工況需求。重慶專業工裝夾具推薦廠家

在焊接工藝中,工裝夾具發揮著確保零件定位準確的作用,是保證焊接質量的基礎保障。工裝夾具通過精密的定位機構和可靠的夾緊裝置,將待焊接工件固定在預設位置,消除人工擺放的隨機誤差,使焊縫間隙和對接精度控制在工藝要求范圍內。高標準的焊接工裝夾具通常采用耐磨合金鋼制作定位元件,配合液壓或氣動夾緊系統,在高溫環境下仍能保持穩定的定位性能。在汽車車身焊接線上,多功能工裝夾具通過模塊化設計實現不同車型的快速切換,確保每個焊點位置的一致性。對于大型結構件焊接,工裝夾具還需配備熱變形補償機構,實時調整定位基準以抵消焊接熱應力造成的尺寸變化。現代智能焊接工裝夾具更集成視覺定位和力反饋系統,能夠自動修正微小的裝配偏差。在航空航天領域,復合材料焊接用的工裝夾具還具備精確的溫度場控制功能。可以說,沒有高精度的工裝夾具支撐,就難以實現現代焊接工藝要求的毫米級甚至微米級的裝配精度,工裝夾具已成為提升焊接質量和效率不可或缺的關鍵裝備。 中山自動化設備工裝夾具推薦廠家檢測工裝夾具為質量檢驗提供基準,快速判斷工件尺寸是否符合圖紙要求。

在航空航天領域,工裝夾具發揮著至關重要的作用,是保障飛行器零部件制造精度的裝備。航空級工裝夾具需要滿足極端嚴苛的技術要求,不僅要實現微米級的定位精度,還必須適應鈦合金、復合材料等特種材料的加工特性。在飛機結構件制造中,大型工裝夾具的跨度可達數十米,卻要保證,確保機翼壁板等關鍵部件的裝配一致性。航天器燃料箱的焊接夾具采用熱補償設計,消除溫度波動對尺寸的影響;而發動機葉片加工夾具則需具備超高頻動態剛度,抑制切削振動。現代航空工裝夾具還融合了數字孿生技術,通過虛擬調試優化夾具性能。在復材成型環節,智能工裝夾具能精確控制固化溫度壓力曲線,保證碳纖維部件的力學性能。隨著飛行器輕量化需求,采用Invar合金等低膨脹材料的工裝夾具,正在解決大型構件熱變形難題。可以說,沒有高精尖的工裝夾具體系支撐,就難以實現航空航天產品的性能與可靠性。

工裝夾具的使用壽命直接影響企業生產成本,是衡量生產效益的關鍵指標之一。工裝夾具通過合理的材料選擇和熱處理工藝,能夠保持長期穩定的定位精度,避免因過早磨損導致的頻繁更換。在批量生產中,工裝夾具的壽命每延長一個周期,就能為企業節省可觀的夾具重置成本和停機損失。高壽命工裝夾具通常采用工具鋼或硬質合金制造關鍵定位元件,表面經過滲氮、鍍鉻等特殊處理,使耐磨性提升3-5倍。同時,科學的維護保養體系也至關重要,包括定期潤滑運動部件、檢查定位面磨損情況等措施,都能延長工裝夾具的有效使用壽命。現代智能化工裝夾具還配備磨損監測傳感器,通過數據分析預測剩余使用壽命,實現預防性更換。企業通過建立工裝夾具全生命周期管理系統,優化采購成本和維護策略,可將夾具使用效益化。在長期運營中,投資高可靠性的工裝夾具雖然初期成本較高,但分攤到單件產品的成本反而更低,這正是精益生產所追求的經濟性目標。 工裝夾具的維護保養手冊需詳細規范,指導操作人員正確使用維護。

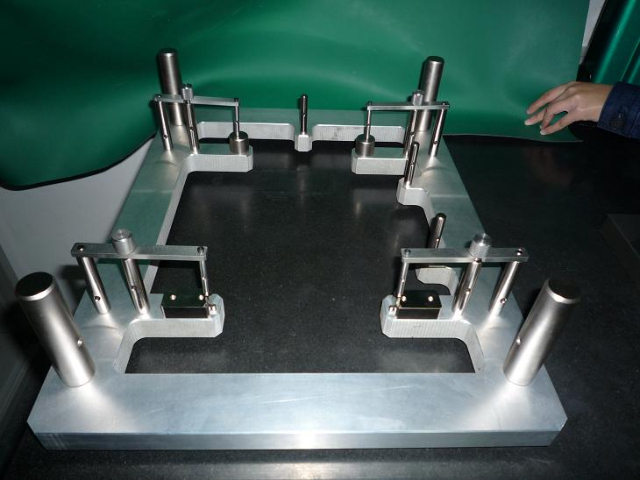

模塊化工裝夾具憑借其靈活可重構的特性,成為應對多品種生產需求的理想解決方案。這種工裝夾具系統由標準化的基礎平臺、可互換的定位模塊和快速夾緊單元組成,通過不同組合方式可適配80%以上的零件加工需求。在汽車零部件生產線中,模塊化工裝夾具需更換少量元件,就能在15分鐘內完成產品切換,使設備利用率提升40%以上。其優勢在于采用精密T型槽、錐面定位等標準化接口,確保每次重組后的重復定位精度穩定在。更先進的模塊化工裝夾具配備智能識別系統,通過二維碼或RFID技術自動調用預設配置參數。實踐表明,采用模塊化系統可減少60%-70%的夾具投入,特別適合中小批量、多品種的生產模式。隨著制造業個性化需求增長,這種兼具經濟性和靈活性的工裝夾具,正在重塑傳統生產準備方式,為企業快速響應市場變化提供關鍵技術支撐。 精密裝配工裝夾具能實現微米級定位,滿足高精度產品的裝配需求。深圳測試工裝夾具哪家強

自動化生產線中的工裝夾具需與機器人協同,實現無人化生產流轉。重慶專業工裝夾具推薦廠家

3D打印技術正在深刻革新工裝夾具的制造方式,為傳統工藝帶來突破性變革。這種增材制造技術使工裝夾具的生產擺脫了傳統機加工的限制,能夠快速制造出結構復雜、輕量化的一體化夾具部件,將開發周期從數周縮短至數天。利用3D打印技術,工程師可以設計出傳統工藝無法實現的拓撲優化結構,在保證工裝夾具剛性的同時減輕重量,特別適合需要頻繁移動的產線夾具。金屬3D打印制造的工裝夾具具有優異的力學性能,其內部晶格結構既能降低材料消耗,又能保持良好的阻尼特性。在航空航天領域,3D打印工裝夾具已能完美適配復雜曲面零件,實現傳統夾具難以完成的定位。這項技術還支持快速迭代優化,設計師可根據試用反饋隨時修改夾具結構,大幅提升開發效率。隨著材料科技的進步,耐高溫、抗磨損的3D打印材料不斷涌現,進一步拓展了工裝夾具的應用場景。3D打印技術不僅改變了工裝夾具的制造方式,更重新定義了夾具設計的可能性,推動制造業向更高效、更靈活的方向發展。 重慶專業工裝夾具推薦廠家

- 湖北專業工裝夾具加工 2025-08-19

- 天津非標工裝夾具生產廠家 2025-08-19

- 河南測試工裝夾具生產廠家 2025-08-19

- 湖南自動化設備工裝夾具哪家好 2025-08-18

- 海南測試工裝夾具價格 2025-08-18

- 貴州多功能工裝夾具生產廠家 2025-08-18

- 廣東工裝夾具加工 2025-08-18

- 重慶專業工裝夾具推薦廠家 2025-08-18

- 江門工裝夾具生產廠家 2025-08-18

- 江門工裝夾具供應商 2025-08-18

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 吉林工程貨架供貨商 2025-08-19

- 彩鋅自攻螺絲哪家靠譜 2025-08-19

- 直驅PocketNC技術 2025-08-19

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19