舟山精密卡盤密封圈安裝方法

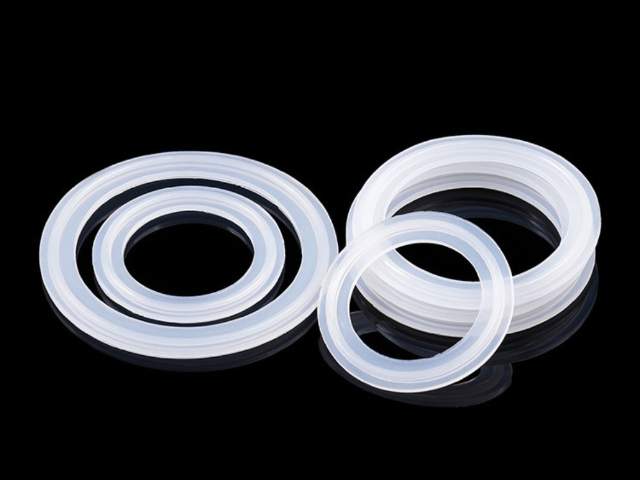

正確的安裝方法是保證橡膠密封圈密封性能的關鍵。在安裝前,需要確保密封面干凈、平整,無油污、雜質和劃痕等缺陷,否則會影響密封圈與密封面的貼合度,導致泄漏。對于一些需要潤滑的密封圈,應選擇合適的潤滑劑,避免使用與橡膠材料發生化學反應的潤滑劑。安裝時,要避免密封圈扭曲、變形或損壞。對于O型圈等簡單的密封圈,可以直接用手或專門用工具將其放入密封槽中,注意要均勻用力,避免局部受力過大。對于一些結構較為復雜的密封圈,如組合密封圈,需要按照規定的安裝順序和方法進行安裝。安裝完成后,要進行密封性能檢查,可以通過加壓測試或泄漏檢測等方法,確保密封圈安裝正確,無泄漏現象。橡膠密封圈表面光滑、質地柔軟,安裝時不易損壞,提高裝配效率。舟山精密卡盤密封圈安裝方法

橡膠密封圈的使用環境對其性能和壽命有著重要的影響。溫度是影響橡膠密封圈性能的關鍵因素之一。不同的橡膠材料具有不同的耐溫范圍,當使用溫度超出橡膠的耐溫極限時,橡膠會發生老化、變硬、變軟或失去彈性等現象,導致密封性能下降。例如,丁腈橡膠在低溫環境下會變硬,影響其密封效果;氟橡膠雖然耐高溫性能好,但在高溫長時間使用后也會逐漸老化。介質也是重要的影響因素,橡膠密封圈所接觸的介質性質不同,對其耐腐蝕性、耐油性等性能的要求也不同。如果橡膠材料與介質不兼容,會發生化學反應,導致密封圈損壞。此外,壓力、濕度、紫外線、臭氧等環境因素也會對橡膠密封圈產生影響。壓力過大會使密封圈產生過大的變形,增加泄漏的風險;濕度過高會加速橡膠的老化;紫外線和臭氧會使橡膠表面發生龜裂、變硬等現象。因此,在選擇橡膠密封圈時,需要充分考慮使用環境的各種因素,選擇合適的橡膠材料和密封圈結構。紹興U型圈工廠橡膠密封圈具備良好的電絕緣性能,適用于部分電氣設備密封需求。

為了保證橡膠密封圈的質量,需要進行嚴格的質量檢測。常見的檢測標準包括尺寸精度、硬度、拉伸強度、伸長率、壓縮長久變形、耐介質性能等。尺寸精度檢測可以使用卡尺、千分尺等量具,確保密封圈的尺寸符合設計要求。硬度檢測通常采用邵氏硬度計,測量橡膠的硬度值,硬度過高或過低都會影響密封性能。拉伸強度和伸長率檢測可以通過拉伸試驗機進行,評估橡膠的力學性能。壓縮長久變形檢測是模擬密封圈在實際使用中的壓縮狀態,測量其在一定時間后的變形量,壓縮長久變形過大會導致密封性能下降。耐介質性能檢測則是將密封圈浸泡在特定的介質中,觀察其性能變化,以確定其是否適合在相應的介質環境中使用。

氟橡膠密封圈在極端環境中展現出強大的適應能力。在航空航天領域,飛行器面臨高溫、高壓、強腐蝕等極端條件,氟橡膠密封圈能承受發動機產生的高溫,在高達250℃的環境下仍能保持穩定的密封性能,防止燃料、潤滑油等介質泄漏,確保飛行器動力系統和液壓系統正常運行。它對航空航天領域常用的各種化學物質,如航空煤油、液壓油、清洗劑等都有很好的耐受性,不會被腐蝕和破壞。在石油化工行業,煉油裝置、化工反應釜等設備中的介質具有強腐蝕性、易燃易爆等特點,氟橡膠密封圈能在這樣的惡劣環境中長期使用,有效防止有毒有害介質泄漏,保障生產過程的安全。但其價格相對較高,加工難度也較大,限制了它的普遍應用,不過在對密封性能要求極高的場合,其優勢無可替代。橡膠密封圈具有良好的化學穩定性,能抵抗酸堿及多種溶劑的侵蝕。

橡膠密封圈在使用過程中可能會出現多種失效形式,常見的有泄漏、磨損、老化、變形等。泄漏是較常見的失效現象,可能是由于密封圈材料選擇不當、安裝不正確、密封面損壞或介質壓力過高、溫度變化過大等原因導致。磨損主要是由于密封圈與運動部件之間的摩擦引起的,長期磨損會使密封圈的密封性能下降。老化是指橡膠密封圈在長期使用過程中,受到溫度、介質、光照、氧氣等因素的影響,性能逐漸下降,失去彈性。變形可能是由于密封圈受到過大的壓力、溫度變化或安裝不當等原因造成的。為了分析密封圈失效的原因,需要對失效的密封圈進行詳細的檢查和分析,包括外觀觀察、尺寸測量、化學分析等。根據分析結果,采取相應的措施進行改進,如更換合適的密封圈材料、優化安裝工藝、加強設備的維護保養等。橡膠密封圈具有較低的摩擦系數,減少運動部件之間的磨損。U型圈排行榜

橡膠密封圈是一種用于防止液體或氣體泄漏的彈性元件。舟山精密卡盤密封圈安裝方法

硅橡膠密封圈具有一系列獨特的性能特點,使其在多個行業得到普遍應用。其出色的耐高低溫性能使得它能夠在極端溫度環境下正常工作,從寒冷的北極地區到高溫的工業爐窯附近,硅橡膠密封圈都能保持穩定的密封性能。在食品行業,硅橡膠密封圈的生理惰性使其不會與食品發生化學反應,不會釋放有害物質,符合食品安全標準,因此常用于食品加工設備、飲料灌裝設備等的密封。在醫療領域,硅橡膠密封圈的無毒、無味、生物相容性好等特點,使其成為醫療器械密封的理想材料,如注射器、輸液器等。此外,硅橡膠還具有良好的電絕緣性,可用于電子電器設備的密封和絕緣,防止電擊和短路等事故的發生。舟山精密卡盤密封圈安裝方法

- 溫州全氟醚異型密封件廠家 2025-08-19

- 紹興O型圈廠家直銷 2025-08-19

- 重慶全氟醚密封件生產商 2025-08-19

- 嘉興橡膠條批發報價 2025-08-19

- 安徽密封O型圈哪里有賣 2025-08-18

- 嘉興密封O型圈會老化嗎 2025-08-18

- 寧波EPDM密封圈多少錢一個 2025-08-18

- 深圳耐堿密封圈生產商 2025-08-18

- 山東防塵密封圈廠家電話 2025-08-18

- 嘉興半導體全氟醚橡膠定做 2025-08-18

- 電器設備用防火膠紙 2025-08-19

- 寧波防護罩耐力板 2025-08-19

- 邢臺國產POK棒哪里有賣 2025-08-19

- 福建專注塑料外殼定制加工大概多少錢 2025-08-19

- 東莞汽車配件模具生產商 2025-08-19

- 吉林齒輪棒POK板板材 2025-08-19

- 福建全塑型塑膠籃球場廠家供應 2025-08-19

- 替代進口電池注液箱(機)丁腈手套手套箱手套直銷價格 2025-08-19

- 衢州FA防塵圈歡迎選購 2025-08-19

- 天津提供pla的片材批發價格 2025-08-19