四輪一帶零部件感應淬火系統

感應淬火頻率的選擇需綜合考慮工件材料、尺寸及硬化層深度要求。高頻(100-500kHz)電流透入深度淺(0.1-3mm),適用于薄壁件或表面硬化,如齒輪齒面、凸輪軸凸輪;中頻(1-10kHz)透入深度適中(1-10mm),適合軸類零件的頸部或花鍵淬火;低頻(1kHz以下)透入深度可達10mm以上,用于大型零件的整體加熱。選擇時需平衡加熱效率與硬化層均勻性,避免過深或過淺導致性能不足。易孚迪感應設備(上海)有限公司提供多頻段電源(1-500kHz),可根據工藝需求靈活切換,并配備仿真軟件優化頻率參數,確保硬化層深度與硬度分布符合設計標準。輪轂軸承感應淬火機:快速加熱、高效冷卻,提升硬度、耐磨性和穩定性。四輪一帶零部件感應淬火系統

感應淬火相比火焰淬火具有明顯優勢。首先,感應淬火加熱速度快(毫秒級),熱影響區小,變形量低,而火焰淬火加熱慢,易導致局部過熱與變形。其次,感應淬火可精確控制加熱深度與位置,適合復雜形狀零件,火焰淬火則依賴人工操作,均勻性差。第三,感應淬火能耗低,熱效率高達60%-80%,火焰淬火只30%左右。此外,感應淬火無明火,安全性高,適合自動化生產線。易孚迪感應設備(上海)有限公司的感應淬火系統集成數字化控制,可預設工藝參數,實現批量生產的一致性,明顯優于火焰淬火的傳統工藝。回轉支承感應淬火設備感應淬火一種快速且可重復的淬火工藝,可輕松集成到生產線中。

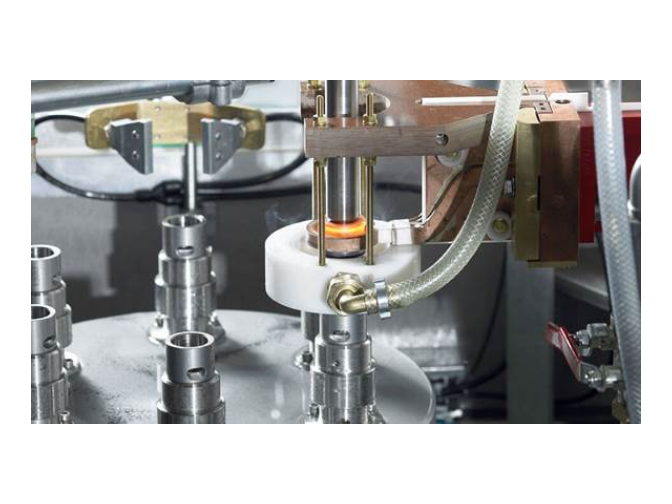

軸承的壓淬處理是一種先進的熱處理工藝,旨在提高軸承的耐磨性、硬度和疲勞壽命。在壓淬過程中,軸承被置于壓淬設備中,通過施加一定的壓力,同時結合淬火操作,使軸承材料在壓力下發生塑性變形和相變。這種處理方式不僅能夠在軸承表面形成均勻且細小的馬氏體組織,提高硬度,還能通過壓力作用消除材料內部的殘余應力,減少裂紋的產生。因此,壓淬處理后的軸承具有更好的耐磨性、抗疲勞性和穩定性,能夠滿足高負荷、高轉速的工作環境要求。

風電回轉軸承是風力發電機組中的關鍵部件,負責承受風輪旋轉產生的巨大力矩和振動。為了確保其具備出色的耐磨性、抗疲勞性和長壽命,感應淬火技術被廣泛應用于風電回轉軸承的生產中。感應淬火通過快速加熱軸承表面至淬火溫度,隨后迅速冷卻,形成一層高硬度、高耐磨的馬氏體組織。這種處理方式不僅增強了軸承表面的耐磨性,還能有效抵抗疲勞斷裂,確保風電回轉軸承在惡劣的工作環境下也能穩定運行。因此,感應淬火技術在提升風電回轉軸承性能、推動風電產業綠色發展方面發揮著關鍵作用。感應淬火可以提高材料的抗變形能力,延緩其疲勞壽命。

汽車傳動軸是汽車動力傳輸的關鍵部件,負責將發動機產生的動力傳遞至車輪,以驅動汽車行駛。為了確保傳動軸在高速旋轉和復雜工作環境下具有出色的耐磨性、抗疲勞性和強度,感應淬火技術被廣泛應用于其生產過程中。通過快速加熱傳動軸表面至適宜的溫度,隨后迅速冷卻,感應淬火能夠在傳動軸表面形成一層高硬度、高耐磨的馬氏體組織。這種處理方式不僅提高了傳動軸的耐磨性和抗疲勞性,還優化了其應力分布,減少了應力集中現象,從而延長了傳動軸的使用壽命。因此,感應淬火技術在提升汽車傳動軸性能、確保汽車動力傳輸的平穩和可靠方面發揮著重要作用。高頻淬火具有加熱速度快、均勻性好的特點,可以有效地提高材料的硬度和耐磨性。變速器齒圈感應淬火壓淬生產線

易孚迪的HardLine 系列淬火系統包含立式、傾斜式、臥式無心、旋轉臺、和特殊定制化機器。四輪一帶零部件感應淬火系統

感應淬火設備功率計算需綜合考慮工件質量、加熱時間、比熱容及效率。公式為:P=m×c×ΔT/(η×t),其中m為工件質量(kg),c為比熱容(J/kg·℃),ΔT為升溫幅度(℃),η為熱效率(通常60%-80%),t為加熱時間(s)。例如,加熱1kg鋼件從20℃至850℃,比熱容取460J/kg·℃,效率70%,時間10秒,則功率P=1×460×(850-20)/(0.7×10)≈54kW。實際選型需增加20%-30%余量以應對工件差異。易孚迪感應設備(上海)有限公司提供功率計算工具,并可根據客戶工藝需求推薦標準機型或定制高功率電源。四輪一帶零部件感應淬火系統

易孚迪感應設備(上海)有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在上海市等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來易孚迪感應設備供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 回轉軸承感應淬火系統 2025-08-19

- 四輪一帶零部件感應淬火系統 2025-08-19

- SPINDLE感應淬火設備 2025-08-19

- 鐘形殼感應淬火回火系統 2025-08-19

- 同步器齒圈感應淬火感應器 2025-08-19

- CVJ感應淬火回火系統 2025-08-19

- 銷軸感應淬火回火系統 2025-08-19

- 齒圈感應淬火壓淬系統 2025-08-19

- 新能源汽車電樞軸感應淬火回火設備 2025-08-19

- 減震器活塞桿感應淬火回火機床 2025-08-19

- 國產ASA增材制造網站 2025-08-19

- 岳陽高溫高壓柱塞泵 2025-08-19

- 蘇州一體化超純水機維修 2025-08-19

- 陽江定制等離子管道大全 2025-08-19

- 揚州購買控制箱 2025-08-19

- 成都定制鋼化玻璃均質爐哪里買 2025-08-19

- 膠塞測試滅菌柜 2025-08-19

- 鹽田區國內變壓器價錢 2025-08-19

- 清遠隧道式烘箱品牌 2025-08-19

- 小型絲桿升降機工廠直銷 2025-08-19