家用安全繼電器供應商

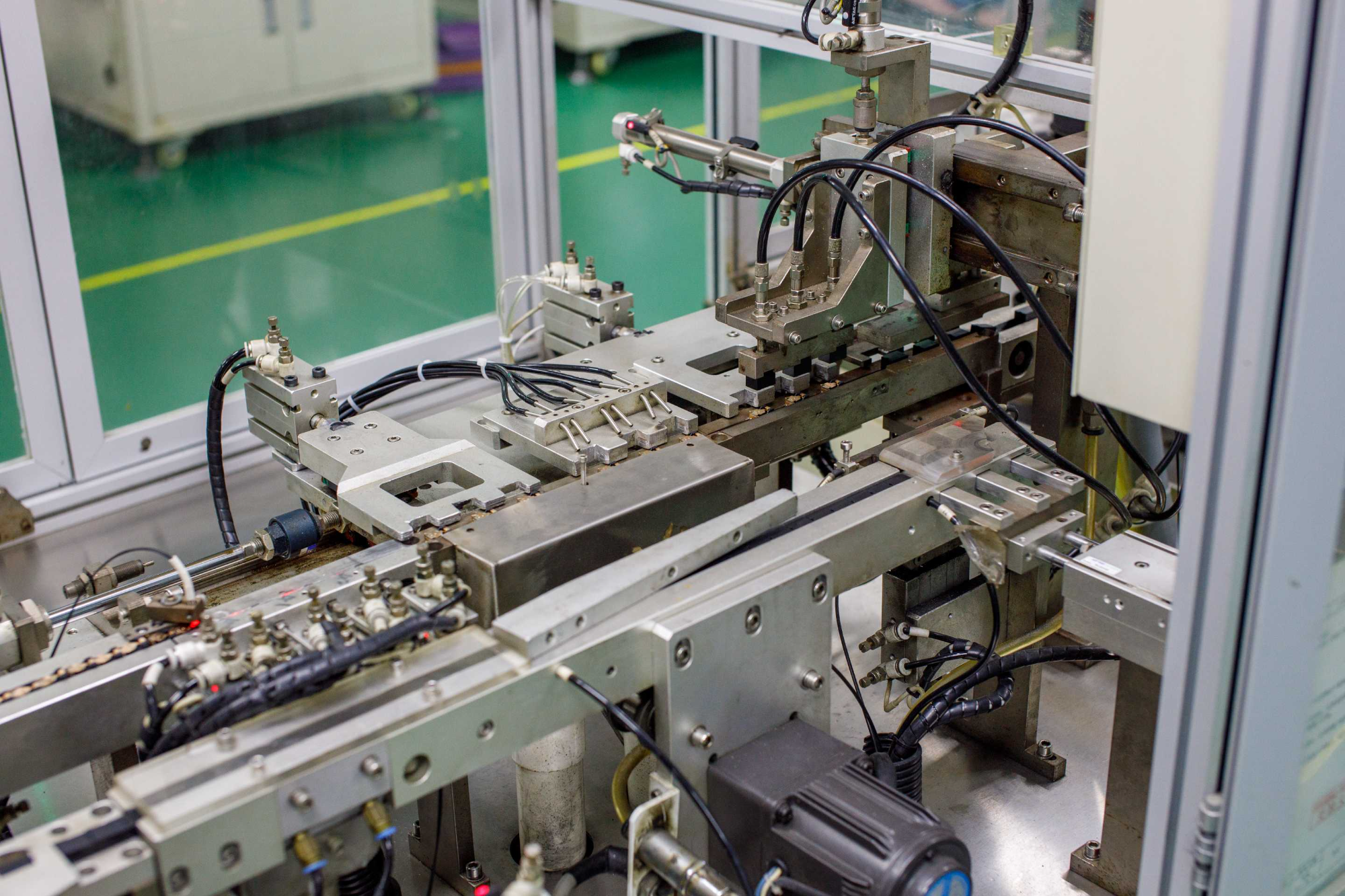

工業制造:自動化生產的“神經末梢”

電機控制:在鋼鐵廠,繼電器控制軋鋼機電機啟停,承受高電流沖擊,確保生產連續性。

機器人協作:在電子廠,固態繼電器以極速響應控制機械手抓取芯片,避免損傷精密元件。

安全系統:在沖壓機床中,安全繼電器監測光幕信號,瞬間停止危險動作,保護操作人員安全。

能源電力:電網穩定的“隱形衛士”

智能電表:繼電器實現遠程抄表、斷電恢復功能,支持分布式能源(如太陽能、風能)接入電網。

變電站保護:繼電器監測電流突變,快速切斷故障線路,防止事故擴大,保障電網穩定運行。

新能源并網:在光伏電站,繼電器協調逆變器與電網的同步,確保電能質量符合標準。 繼電器選型需考慮負載類型,感性負載需加保護電路。家用安全繼電器供應商

高精度與高靈敏度

精確的動作閾值:可對微弱的電信號(如低電壓、小電流)做出準確響應,適用于通訊設備中低功率信號的控制和切換。例如,在數據傳輸線路中,能精細檢測和放大微弱的電信號。

快速響應:動作時間短,從接收到信號到完成觸點切換的過程迅速,滿足通訊系統對實時性的要求。如在網絡交換機中,可快速完成信號的路由切換。

良好的兼容性與適應性

多種信號兼容:能適應不同類型的通訊信號(如模擬信號、數字信號),以及不同的通訊協議和接口標準,可靈活接入各種通訊系統。

寬工作范圍:在溫度、濕度、電壓等環境參數的一定波動范圍內仍能正常工作,適用于不同的工作場景。例如,可在 - 40℃至 85℃的溫度范圍內穩定運行。

小體積與模塊化:體積小巧,便于在通訊設備中集成和布局,同時模塊化的設計使其易于安裝、更換和維護。

珠海繼電器定制繼電器線圈電壓不穩定時,需加裝穩壓電路。

電磁繼電器(傳統型):當控制線圈通電時,電磁鐵產生吸力拉動銜鐵,帶動觸點閉合或斷開。例如,一個5V的控制信號可驅動220V交流接觸器,進而控制10kW電機的啟停。

其觸點分為:

常開觸點(NO):線圈斷電時斷開,通電時閉合。

常閉觸點(NC):線圈斷電時閉合,通電時斷開。

轉換觸點:同時包含NO和NC,實現狀態切換。

固態繼電器(SSR)(現代型):采用光耦合器隔離輸入輸出,通過晶閘管或MOSFET實現無觸點開關。

其優勢包括:

壽命長達數十億次(無機械磨損);

響應速度達微秒級(電磁繼電器為毫秒級);

抗振動、無火花,適用于易燃易爆環境。

電磁繼電器時代:工業的“電力開關”

19世紀中葉:美國科學家約瑟夫·亨利發明電磁繼電器原型,用于電報系統信號放大,開啟了電控制的新紀元。

20世紀初:隨著電力工業蓬勃發展,電磁繼電器成為電機控制、電力分配的元件,支撐起工廠的機械化生產。

二戰期間:繼電器被廣泛應用于雷達、導彈制導等系統,其可靠性和穩定性得到極端環境考驗,技術日益成熟。

固態繼電器時代:電子的“無聲變革”

20世紀60年代:晶體管技術的突破催生固態繼電器,解決了電磁繼電器觸點燒蝕、壽命短等痛點,開啟無觸點控制新時代。

20世紀80年代:電力電子器件(如IGBT)的普及,使SSR可控制數千安培電流,應用于軌道交通、新能源等重載領域。

21世紀初:智能固態繼電器集成微處理器,支持通信協議、自診斷功能,成為工業4.0和智能制造的關鍵元件。 繼電器觸點壓力不足時,需調整彈簧或更換觸點。

信號放大與隔離

信號放大:對于微弱的控制信號(如傳感器輸出的小電流),繼電器可將其 “放大” 為能驅動大功率設備的信號,無需直接驅動大電流負載。

電氣隔離:控制電路與被控電路通過繼電器的電磁感應耦合,兩者之間無直接電氣連接,可隔離高低壓、消除干擾(如防止強電對弱電電路的干擾),尤其適用于精密電子設備。

自動化與邏輯控制:

在工業控制系統(如 PLC 控制)中,繼電器通過觸點的組合實現復雜的邏輯功能(如自鎖、互鎖、時序控制)。例如,電機正反轉控制中,用繼電器的常閉觸點實現互鎖,防止電源短路。在自動化生產線中,繼電器可根據預設條件(如時間、溫度、位置信號)自動切換設備運行狀態,實現無人值守的自動化操作。 繼電器在電力系統中保護電路,防止過載短路。珠海繼電器定制

繼電器在軌道交通中控制信號燈,保障行車秩序。家用安全繼電器供應商

自動控制與遠程操作

小電流控大電流:用微弱信號(如5V手機信號)控制高功率設備(如220V電機),實現自動化控制。

遠程操控:通過繼電器隔離控制電路,避免操作人員直接接觸高壓危險,例如交通信號燈的自動切換。電

路保護與安全隔離

過載/短路保護:當電流超過設定值時,繼電器(如熱繼電器)切斷電源,防止設備損壞。

高壓隔離:在新能源汽車中,繼電器隔離高壓電池電路,確保維修人員安全。

信號放大與多路控制

信號放大:靈敏型繼電器用微小控制量驅動大功率電路,如中間繼電器擴展控制回路觸點數量。

多路選擇:在音頻設備中切換信號路徑,或選擇不同輸入源。 家用安全繼電器供應商

- 天津工業繼電器安裝 2025-08-19

- 廣東繼電器品牌 2025-08-19

- 寧波家電繼電器生產 2025-08-19

- 長沙插座繼電器 2025-08-19

- 防塵工業繼電器批發 2025-08-19

- 昆山繼電器廠家 2025-08-19

- 珠海家電繼電器安裝 2025-08-19

- 家用安全繼電器供應商 2025-08-19

- 武漢通訊繼電器批發 2025-08-19

- 天津抗干擾能力強工業繼電器 2025-08-19

- 浙江電子測量儀器哪家好 2025-08-19

- 福建操作流暢ET6000系列一級代理 2025-08-19

- 江門熔斷器定制 2025-08-19

- 虹口區特殊智慧房產系統平臺 2025-08-19

- 徐匯區半導體器件扣件 2025-08-19

- 保定杜邦NOMEX防火膠帶優勢 2025-08-19

- 山東鋅合金防水接頭供貨商 2025-08-19

- 282404-1 AMP 2025-08-19

- 江西陶瓷安規電容器哪家好 2025-08-19

- 福州藍牙麥克風怎么打開 2025-08-19