東莞疊片電池加壓測試公司推薦

加載方式:平板擠壓: 常見。用兩個平行的剛性平板(通常為鋼板)從電池/模組/包的兩個大面進行擠壓。圓柱擠壓/半球擠壓: 用一個剛性圓柱體或半球體(模擬尖銳物體)對電池表面施加局部壓力。這種方式壓強更大,更容易引發失效。棱邊擠壓: 用剛性棱邊(如角鋼)進行擠壓。三點彎曲: 主要用于評估電池包外殼或梁的強度。加載方向:XYZ三軸: 通常需要測試電池/包在三個相互垂直方向上的受壓能力(例如,垂直于電池極片方向、平行于極片方向)。特定方向: 根據實際應用中可能受力的方向或標準要求進行測試。靈活配置電池加壓測試,滿足個性化、定制化測試要求。東莞疊片電池加壓測試公司推薦

應用場景與行業意義生產環節:用于電池出廠前的密封性抽檢,降低運輸途中的漏液風險。科研領域:幫助優化電池結構設計(如軟包電池的鋁塑膜耐壓性研究)。新能源汽車:確保動力電池在車輛碰撞或擠壓時的安全性,符合ISO26262功能安全標準。延伸:加壓測試與其他測試的結合溫壓復合測試:在高低溫環境(-40℃~85℃)下同步加壓,模擬極端氣候下的性能。振動加壓測試:結合振動與壓力,模擬車輛行駛中的復雜工況。通過系統化的加壓測試,可有效提升電池在機械應力環境下的可靠性,為產品安全與性能優化提供數據支撐。如需具體標準文檔或設備選型建議,可進一步結合行業需求展開分析。東莞疊片電池加壓測試公司推薦經濟實惠電池加壓測試,為企業節省大量測試成本。

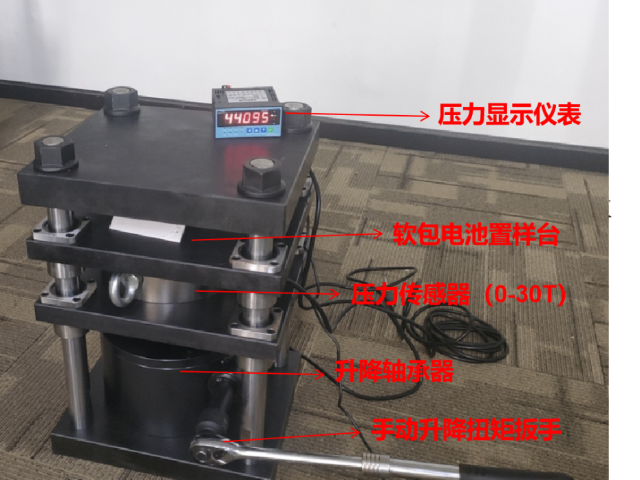

測試方法與標準規范(一)常見測試方法靜態加壓測試使用液壓機或氣壓裝置對電池施加恒定壓力(如 0.1~10MPa),持續一定時間(如 24~72 小時),觀察外觀變化及電氣性能。示例:動力電池需承受 100kPa 壓力無泄漏,殼體形變量<1%。動態加壓測試通過振動臺或循環壓力裝置模擬運輸中的顛簸或氣壓變化(如海拔變化導致的氣壓波動)。標準:ISO 16750-3 規定汽車電池需通過 - 40kPa 至 + 60kPa 的循環壓力測試。極端壓力測試施加超過正常使用范圍的壓力(如爆破壓力),評估電池的安全極限。注意:需在防爆環境中進行,避免安全事故。(二)國際與行業標準IEC 62133:針對便攜電池的加壓測試要求(如 100kPa 壓力下無泄漏)。UL 1642:規定鋰電池在 1.2m 跌落測試后,需通過 100kPa 壓力測試。GB/T 31467.3:中國動力電池標準,要求電池包在 100kPa 壓力下保持密封。

在電池加壓測試過程中,我們公司采用了先進的高精度傳感器技術。這些傳感器能夠實時監測電池在不同壓力階段的各項參數,包括電壓的微弱波動、電流的瞬時變化以及溫度的精細梯度。能捕捉到電池內部潛在的微小故障點。例如,在檢測某新能源汽車電池時,傳統方法可能無法察覺電池內部局部區域的輕微短路現象,而我們的技術可以準確定位并量化該故障,為后續的修復和優化提供詳細的數據支持,確保電池測試結果的可靠性和準確性,極大提升了電池加壓測試在行業內的科學性。高效電池加壓測試,快速模擬工況,加速檢測進程,節省寶貴研發時間。

在新能源汽車行業蓬勃發展的當下,電池加壓測試發揮著至關重要的作用。我們的電池測試夾具適用于各類新能源汽車的動力電池組。無論是在車型的初始研發階段,確定電池的性能參數,還是在量產之前的抽檢環節,確保每一組電池都穩定可靠,都能準確運用。通過對電池施加不同壓力,模擬車輛行駛過程中的各種工況,包括顛簸路面、急加速減速等情況對電池的壓迫,檢測電池的絕緣性能、電壓穩定性以及有無漏液等潛在風險。這不僅保障了新能源汽車在使用過程中的安全性,避免因電池故障引發的自燃等危險狀況,還有效延長了電池的使用壽命,為車企提升產品質量和品牌形象提供了有力支撐,契合了全球向綠色智能出行轉型的大趨勢。經濟高效電池加壓測試,以低投入實現高產出的測試效果。東莞疊片電池加壓測試公司推薦

便捷電池加壓測試,操作簡便易上手,快速搭建測試流程開啟檢測。東莞疊片電池加壓測試公司推薦

反向電壓測試(以鉛酸電池為例,參考GB/T22199-2008)測試目的:模擬電池正負極接反的誤操作,評估電極抗腐蝕能力。測試前準備樣品預處理:電池充滿電后,放電至80%額定容量(模擬日常使用狀態)。設備檢查:直流電源:支持反向電壓輸出,電壓精度±0.1V,電流限制≥0.1C。操作步驟步驟1:將電池與直流電源反向連接(電源正極接電池負極,負極接電池正極)。步驟2:設置反向電壓參數:電壓值:1.5倍額定電壓(如12V鉛酸電池,反向電壓設為18V)。持續時間:1分鐘(避免長時間反向電壓導致不可逆損壞)。步驟3:啟動電源,施加反向電壓,同時監測電流變化(若電流驟升需立即停止,避免短路)。步驟4:1分鐘后斷開電源,靜置30分鐘,檢查電池是否漏液、外殼變形,并測試其容量恢復能力。結果記錄反向電壓期間是否出現異常發熱(溫度>40℃);電極是否有腐蝕痕跡;恢復后容量是否≥70%額定容量。東莞疊片電池加壓測試公司推薦

- 江西薄膜電池測試夾具廠家 2025-08-18

- 寧波方形電池測試夾具出售 2025-08-18

- 山西電池測試夾具購買 2025-08-17

- 襄陽鋰電池測試夾具廠家直銷 2025-08-17

- 上海紐扣電池測試夾具圖片 2025-08-17

- 北京硅電池測試夾具圖片 2025-08-17

- 蘇州鋰電池測試夾具購買 2025-08-17

- 福建扣式電池測試夾具廠家 2025-08-17

- 呼和浩特薄膜電池測試夾具圖片 2025-08-17

- 廣東薄膜電池測試夾具批發價格 2025-08-17

- 浦東新區質量氫能實訓平臺設計 2025-08-19

- 溧水區本地儲能系統 2025-08-19

- 江西車棚光伏發電工程 2025-08-19

- 廣西太陽能熱水器的制作材料 2025-08-19

- 崇明區附近成品油罐區儲運供應商家 2025-08-19

- 江蘇氣代油天然氣發電機組廠 2025-08-19

- 嘉定區本地燃料電池測試裝備按需定制 2025-08-19

- 綠色風能設備使用方法 2025-08-19

- 閔行區工商業用戶側儲能EMC簽約模式 2025-08-19

- 閔行區本地天然氣罐區儲運客服電話 2025-08-19