浙江車載互感器鐵芯均價

互感器鐵芯的沖擊電流耐受測試。施加20倍額定電流的沖擊電流(波形8/20μs),共3次,間隔1分鐘。測試后檢查:鐵芯無變形(垂直度偏差≤1mm/m),剩磁≤,誤差變化≤1%。該測試模擬短路故障,驗證鐵芯抗沖擊能力。互感器鐵芯的絕緣紙透氣度把控。絕緣紙透氣度應≤10mL/(min?cm2)(1kPa壓力下),確保浸漬時絕緣漆能充分滲透(滲透深度≥90%)。紙的緊度≥3,厚度偏差±5%,避免因透氣度過大導致絕緣強度下降(擊穿電壓≥3kV/mm)。 互感器鐵芯的磁飽和點需高于額定值;浙江車載互感器鐵芯均價

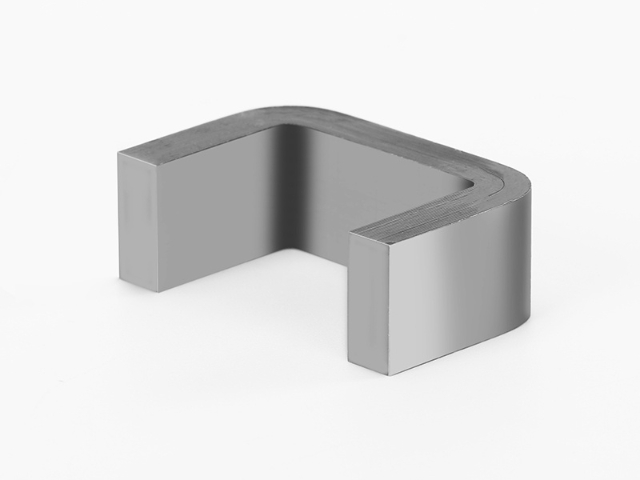

高原風電用變壓器鐵芯的低氣壓適應設計很重要。針對海拔4000米以上的低氣壓環境(大氣壓力約60kPa),鐵芯絕緣距離比平原設計增加30%,具體為:鐵芯柱與線圈間距離≥80mm,鐵軛與線圈端距≥65mm,降低電暈放電。硅鋼片表面涂覆耐電暈絕緣漆,厚度30μm,在10kV/mm場強下無局部放電現象,且經1000小時耐電暈試驗后,介質損耗增量<。夾件采用20mm厚Q355ND低合金高強度鋼,經-40℃沖擊試驗合格,確保在高原強紫外線照射下的結構穩定性。為應對晝夜溫差大的特點(日溫差可達30℃),鐵芯與油箱之間墊5mm厚硅橡膠墊(邵氏硬度50),其線膨脹系數×10??/℃,可緩沖溫度變化產生的應力。需通過低氣壓試驗(模擬海拔5000米),在倍額定電壓下持續1小時,鐵芯無電暈、無擊穿,局部放電量<10pC,滿足高原風電并網要求。 浙江車載互感器鐵芯均價互感器鐵芯的設計需符合安全標準!

互感器鐵芯的鹽霧腐蝕后的磁性能測試。經過1000小時鹽霧測試后,鐵芯磁導率變化率應≤8%,鐵損增加量≤10%(50Hz,),確保腐蝕環境下的磁性能穩定性。測試后需退磁(剩磁≤),避免銹蝕影響測量精度。互感器鐵芯的絕緣電阻溫度特性。測量-40℃至120℃范圍內的絕緣電阻,繪制溫度特性曲線,在70℃時絕緣電阻應≥100MΩ(2500V兆歐表),且隨溫度升高的下降趨勢平緩(每10℃下降≤30%)。曲線陡峭說明絕緣存在缺陷(如吸潮),需重新干燥。

互感器鐵芯的剩磁測量方法。采用磁通計(精度±),將鐵芯置于亥姆霍茲線圈中心,施加50Hz交變磁場(強度從降至0),測量剩磁flux應≤2(計量用)或≤2(保護用)。剩磁過大會導致誤差增大,超標時需進行退磁處理(施加反向磁場至剩磁合格)。化工用互感器鐵芯的耐化學腐蝕測試。將鐵芯樣品浸泡在30%,10%氫氧化鈉溶液中(25℃,72小時),取出后清洗干燥,測試:表面腐蝕面積≤5%,絕緣電阻≥初始值的80%,磁導率變化率≤5%。適用于酸堿環境的互感器需通過該測試,確保化學穩定性。 互感器鐵芯的重量占比因型號不同;

互感器鐵芯的安裝底座平整度要求。底座平面度偏差≤,采用水平儀(精度)校準,通過調整墊片(厚度)使鐵芯垂直度偏差≤。安裝螺栓(4個,對稱分布)的預緊力矩需一致(偏差≤5%),防止鐵芯受力不均產生變形(變形量≤)。平整安裝能保證磁路對稱,誤差降低。高頻互感器鐵芯的鐵氧體材料配比。采用Mn-Zn鐵氧體,主成分MnO25%、ZnO15%、Fe?O?60%,通過調整配方使磁導率在10kHz時≥6000,居里溫度≥200℃。燒結溫度把控在1350℃±5℃,保溫4小時,使晶粒尺寸均勻(5-10μm),氣孔率≤3%。材料的功率損耗(100kHz,200mT)應≤300mW/cm3,確保高頻下的效率。 互感器鐵芯的安裝間隙需嚴格把控;湖北環形互感器鐵芯批發

互感器鐵芯的結構緊湊性需空間適配!浙江車載互感器鐵芯均價

零序電流互感器鐵芯需適應微弱信號檢測。采用高磁導率的坡莫合金材料(初始磁導率μi=20000),能感應1mA以下的微弱電流,其厚度,卷繞成環形結構,磁路閉合性好,漏磁率<5%。鐵芯的氣隙把控在以內,通過真空退火(1100℃,氫氣氛圍)去除應力,使磁滯損耗降低30%。為減少外界干擾,硅鋼片材料的鐵芯外部包裹厚的坡莫合金隔離罩,隔離效能達60dB以上。在接地故障檢測中,這類鐵芯的輸出信號信噪比需≥40dB,確保微弱電流信號被準確捕捉。 浙江車載互感器鐵芯均價

- 武漢互感器鐵芯 2025-08-19

- 江西金屬互感器鐵芯批發 2025-08-19

- 銅川鐵芯哪家好 2025-08-19

- 安徽車載變壓器鐵芯電話 2025-08-19

- 揭陽環型切氣隙鐵芯 2025-08-19

- 哈爾濱矩型切氣隙鐵芯 2025-08-19

- 天河傳感器鐵芯 2025-08-19

- 駐馬店電抗器鐵芯 2025-08-19

- 襄陽環型切氣隙鐵芯批發商 2025-08-19

- 呂梁ED型鐵芯 2025-08-19

- 江西無斷槽航空鉚釘 2025-08-19

- 金華鋅壓鑄件電鎬減速箱 2025-08-19

- 氣動短尾鉚釘99BOM 2025-08-19

- 天河區一次性銅編織帶平均價格 2025-08-19

- 虹口區精密齒輪批發銷售 2025-08-19

- 陜西金屬結合劑CBN砂輪品牌 2025-08-19

- 南通鋁合金同步帶輪配件 2025-08-19

- 鄭州不銹鋼波形彈簧設計 2025-08-19

- 河南專業虎克螺栓推薦廠家 2025-08-19

- 北京AR測試成像式亮度計品牌推薦 2025-08-19