杭州高壓廂式壓濾機生產

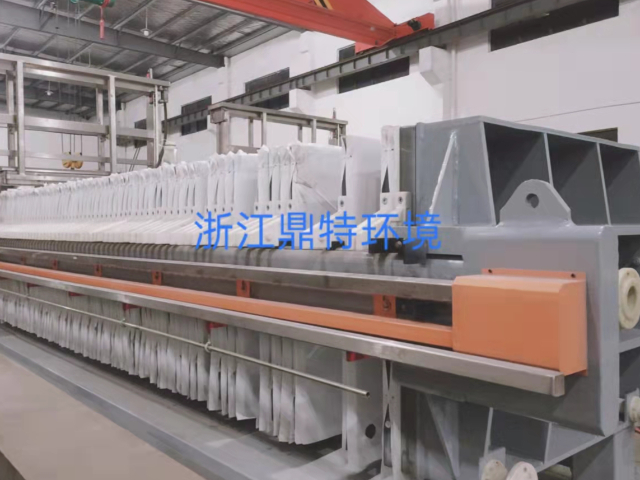

廂式壓濾機廂式壓濾機的結構和工作原理與板框壓濾機類似,不同之處在于濾板兩側凹進,每兩塊濾板組合成一廂形濾室,省去濾框,濾板中心有一圓孔。懸浮液由此流入各濾室。這種過濾機適用于需要在較高壓力下過濾而濾渣不需要洗滌的懸浮液。立式壓濾機濾板水平和上下疊置,形成一組濾室,占地面積較小。它采用一條連續濾帶,完成過濾后,移動濾帶進行卸渣和清洗濾帶,操作自動化。壓濾機的適用范圍廣,結構較簡單。板與框的壓緊和拉開,卸渣和清洗濾布都可實行自動化操作,有利于壓濾機向大型化發展。壓濾機的濾室中增設彈性橡膠隔膜后,可在過濾結束時用高壓水或壓縮空氣借助橡膠隔膜壓縮濾渣,使濾渣受到進一步壓榨脫液,形成濾室容積可變、濾渣受壓縮的隔膜壓榨過濾,其壓力可達1~2兆帕。 年度大修的檢修項目清單?杭州高壓廂式壓濾機生產

液壓系統工作壓力設計范圍行業標準壓力分級工況類型設計壓力范圍(MPa)典型應用場景系統組成特點基礎型0.8~1.2市政污泥、陶土過濾單泵定量系統高壓型1.6~2.5金屬尾礦、化工結晶脫水高低壓雙泵系統超高壓型3.0~4.0*鋰電池材料、納米級過濾柱塞泵+蓄能器輔助注:超高壓需配合增強型濾板(如不銹鋼鑲嵌結構)壓力設定黃金法則安全閾值:最大工作壓力≤80%液壓元件額定壓力(例:油缸額定壓力25MPa→實際使用≤20MPa)能效平衡點:壓力<1.0MPa→濾餅含水率 升高壓力>2.5MPa→能耗曲線陡增,濾布壽命銳減湖北固液分離廂式壓濾機貨源充足處理量(噸/小時)的計算公式及修正系數?

本質結構差異對比項廂式壓濾機傳統板框壓濾機濾室構成由雙側凹陷的濾板拼合形成密閉腔室由實心濾板+中空濾框交替排列部件數量需濾板單一組件需濾板+濾框兩組部件密封結構濾板間直接壓緊密封(單密封面)濾板與濾框接觸密封(雙密封面)濾板厚度40-80mm(厚壁承壓設計)濾框30-50mm(薄壁結構)

性能關鍵差異壓力承載廂式:比較高1.5MPa(隔膜壓榨型可達3.0MPa)板框:通常≤0.8MPa(濾框結構限制承壓能力)密封可靠性廂式:單密封面泄漏風險降低60%板框:雙密封面易產生邊緣滲漏(尤其處理膠體物料時)濾餅質量指標廂式壓濾機板框壓濾機含水率18-25%25-35%均勻度>90%70-85%脫落率自動脫落率95%常需人工干預運維成本濾布損耗:板框式因濾布需包裹濾框,磨損率高30%能耗對比:同等處理量下廂式液壓系統功耗低15-20%

原液壓系統存在的問題:從原設備的生產情況來看,壓濾機控制技術是手動操作的,更換壓濾機濾布和正常工作時需要進行手工旋緊螺母,手動操作液壓保壓系統,由于機械保壓中存在螺紋的間隙,所以液壓保壓系統設計非常不合理,因此出現原料介質從板框與濾布間歇處外泄,造成每年因此損失原料上百萬元,而且由于腈綸原料具有較強的腐蝕性和劇毒性,對環境、操作工人身體健康和生產設備造成了嚴重的影響,致使長期不能正常的生產,該液壓系統在設計上存在了以下的缺陷。 設備占地面積與濾板數量的關系?

壓濾機的保養注意事項:1、調試正常的壓濾機方可進料工作,每班工作前要對整機作檢查。機械壓緊傳動部件及減速箱須加足潤滑油;液壓壓緊復查油箱貯油量及液壓站工作壓力,液壓油一般每年更換一次,更換時應對液壓系統作—次清洗,液壓站工作壓力小于油缸上限工作壓力,但下限不能低于過濾壓力允許值,過小會引起較大滲漏,過大會損壞機件。2、禁止在濾板少于規定數量的情況廠開機工作,以免損壞機件。加料前檢查濾板排列情況,濾布不能有折疊現象,以防發生較大滲漏;卸餅后濾板要緊靠壓緊排列整齊。3、待正常后方可壓緊濾板加壓過濾,過濾壓力和過濾溫度須在規定范圍之內,過濾壓力過高會引起滲漏,過濾溫度過高塑料濾板易變形,加料時懸浮液要濃度均勻。不得有混雜物;卸餅后濾布及濾板須沖洗干凈,不允許殘渣粘貼在密封面或進料通道內,否則會影響進料暢通及濾板的密封性,從而相起因濾板兩側壓力不平衡,導致濾板變形損壞。 濾布再生清洗的標準化流程?上海污泥固化廂式壓濾機咨詢問價

化工結晶物分離如何避免濾布板結?杭州高壓廂式壓濾機生產

高效過濾:濾布單行走式設計和自動控制系統的結合,使得過濾過程更加高效、穩定,能夠在較短時間內實現固液分離,提高生產能力。濾餅質量好:濾布的均勻行走和壓榨功能,保證了濾餅的厚度均勻、含固率高,有利于后續的處理和運輸。自動化程度高:全程自動化操作,減少了人工勞動強度,降低了人為因素對生產的影響,同時提高了生產的安全性和可靠性。維護成本低:濾布的使用壽命長,且設備的結構相對簡單,易于維護和保養,降低了設備的維護成本。 杭州高壓廂式壓濾機生產

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 廣州污泥固化廂式壓濾機多少錢一臺 2025-08-19

- 湖南自動廂式壓濾機報價 2025-08-19

- 云浮液壓廂式壓濾機貨源充足 2025-08-19

- 杭州高壓廂式壓濾機生產 2025-08-19

- 池州污泥固化廂式壓濾機一般多少錢 2025-08-19

- 內江自動保壓廂式壓濾機貨源充足 2025-08-19

- 內江小型廂式壓濾機生產企業 2025-08-19

- 江西板框廂式壓濾機租賃 2025-08-19

- 內江全自動廂式壓濾機租賃 2025-08-18

- 揚州綜合無人超市 2025-08-19

- 國產ASA增材制造網站 2025-08-19

- 岳陽高溫高壓柱塞泵 2025-08-19

- 蘇州一體化超純水機維修 2025-08-19

- 陽江定制等離子管道大全 2025-08-19

- 揚州購買控制箱 2025-08-19

- 成都定制鋼化玻璃均質爐哪里買 2025-08-19

- 膠塞測試滅菌柜 2025-08-19

- 鹽田區國內變壓器價錢 2025-08-19

- 清遠隧道式烘箱品牌 2025-08-19