自動化數字化H型鋼快速雙絲組焊矯一體生產線服務熱線

對于企業來說,投資回報率是決定是否引進數字化 H 型鋼快速雙絲組焊矯一體生產線的重要因素。雖然該生產線的前期投資相對較大,但從長期來看,其帶來的生產效率提升、產品質量改善以及成本降低等優勢,使得投資回報率相當可觀。一般情況下,在生產線投入使用后的 2 - 3 年內,企業即可收回投資成本,并在后續運營中獲得持續的經濟效益增長。數字化 H 型鋼快速雙絲組焊矯一體生產線所帶表的技術創新,對企業品牌形象的塑造起到了積極作用。企業憑借先進的技術和質量的產品,在行業內樹立了良好的口碑和品牌形象。先進的生產線成為企業實力的象征,吸引了更多的客戶關注和合作機會,提升了企業在市場中的知茗度和美譽度,為企業的長期發展奠定了堅實的品牌基礎。綠色生產,踐行環保理念。自動化數字化H型鋼快速雙絲組焊矯一體生產線服務熱線

智能操控領航生產變革:

這條生產線的數字化智能操控系統是其重要亮點之一。操作人員只需通過直觀的人機界面,輸入H型鋼的詳細規格參數,生產線便會自動按照預設程序運行。在焊接過程中,系統實時監測并精確調整雙絲的電流、電壓和焊接速度,確保焊接質量的穩定性和一致性。同時,對組立和矯正環節也進行精細的數字化控制,實現全過程的自動化和智能化管理。這種智能操控模式不僅降低了對操作人員的技能要求,還很大減少了人為誤差,使生產更加高效、可靠,推動了H型鋼生產行業向智能化方向邁進。 自動化數字化H型鋼快速雙絲組焊矯一體生產線服務熱線質量追溯系統,責任清晰可查。

在組立環節,生產線的智能化優勢盡顯。智能傳感器實時監測 H 型鋼部件的位置和尺寸,通過自動化控制系統精細調整組立機的動作。無論是標準規格還是定制化的 H 型鋼,都能快速準確地完成組立。這種智能化操作減少了人工干預,避免了人為因素導致的誤差,提高了生產的一致性和穩定性,為后續焊接和矯正工序奠定了良好基礎。數字化 H 型鋼生產線的矯正工藝實現了創新突破。采用先進的數控技術,根據 H 型鋼的材質、規格和焊接后的變形情況,自動生成比較好矯正方案。矯正機通過多組矯正輥對 H 型鋼進行反復碾壓和調整,確保其達到高精度的直線度和平面度要求。同時,矯正過程中的數據實時反饋,便于操作人員及時調整參數,保證矯正效果始終如一。

數字化 H 型鋼快速雙絲組焊矯一體生產線在生產效率上的提升可以進行量化分析。以傳統生產線和該數字化生產線同時生產相同規格和數量的 H 型鋼為例,傳統生產線完成一批訂單可能需要 10 天,而數字化生產線由于焊接速度提升、各環節協同高效,又需 4 天即可完成。在單位時間內,數字化生產線的產量是傳統生產線的 2.5 倍,很大縮短了生產周期,提高了企業的市場響應速度和訂單承接能力。產品質量的明顯提升直接影響客戶滿意度。數字化 H 型鋼生產線生產的 H 型鋼尺寸精度高、焊接質量可靠,在實際應用中表現出色。客戶在使用過程中,因產品質量問題導致的工程延誤、安全隱患等情況大幅減少。根據市場調研反饋,使用該生產線產品的客戶滿意度從原來的 70% 提升至 90% 以上,良好的口碑進一步促進了產品的市場推廣和銷售。生產參數可靈活調整。

隨著科技的不斷發展,數字化 H 型鋼快速雙絲組焊矯一體生產線有著清晰的智能化升級路徑。未來,生產線將引入人工智能技術,實現生產過程的自主決策和優化控制。例如,通過機器學習算法對大量生產數據進行分析,自動調整生產參數以適應不同的生產需求;利用物聯網技術實現設備的遠程監控和故障診斷,進一步提高生產的可靠性和維護效率。在綠色制造理念的推動下,數字化 H 型鋼快速雙絲組焊矯一體生產線在節能減排方面取得了明顯成果。雙絲焊接技術減少了焊接時間,從而降低了能源消耗;自動化生產減少了人工操作,降低了勞動強度的同時也減少了能源浪費。據統計,與傳統生產線相比,該數字化生產線每年可減少電力消耗 20% 以上,減少廢氣排放 15% 左右,為企業實現綠色發展目標做出了重要貢獻。市場需求推動生產線持續優化。質量數字化H型鋼快速雙絲組焊矯一體生產線供應商

軟件升級保障系統穩定。自動化數字化H型鋼快速雙絲組焊矯一體生產線服務熱線

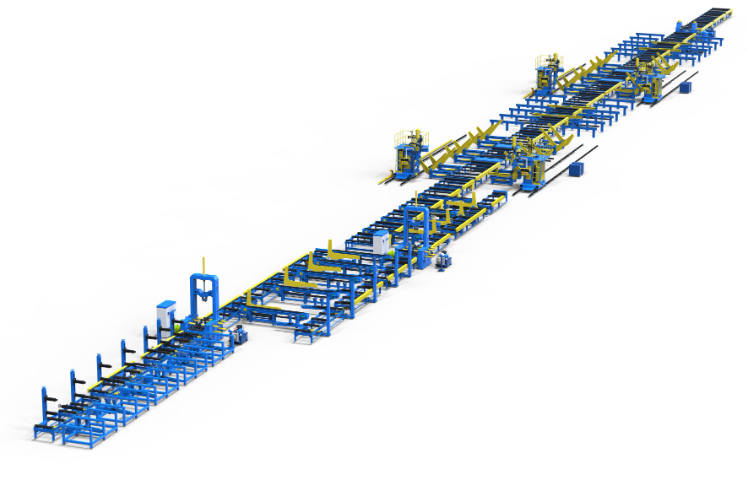

數字化 H 型鋼快速雙絲組焊矯一體生產線,核新設備包含先進的雙絲焊接系統、精細的組立機以及高效的矯正機。雙絲焊接系統能大幅提升焊接速度,確保焊縫質量均勻牢固;組立機運用智能定位技術,快速精細地將 H 型鋼的各部件組立成型,誤差控制在極小范圍;矯正機采用數字化控制,可對焊接后的 H 型鋼進行全方面矯正,保證其直線度和平面度符合高標準。雙絲焊接技術是該生產線的一大亮點。與傳統單絲焊接相比,它能同時使用兩根焊絲進行焊接,焊接速度提升至少一倍。這不僅很大縮短了生產周期,還能使焊縫熔深更大、寬度更均勻,增強了 H 型鋼的整體強度和穩定性。而且,雙絲焊接過程中熱輸入更合理,減少了焊接變形,降低了后續矯正工作量,提高了生產效率和產品質量。自動化數字化H型鋼快速雙絲組焊矯一體生產線服務熱線

- 庫存數字化H型鋼快速雙絲組焊矯一體生產線價格表 2025-08-19

- 通用數字化H型鋼快速雙絲組焊矯一體生產線聯系方式 2025-08-19

- 節能數字化H型鋼快速雙絲組焊矯一體生產線生產廠家 2025-08-19

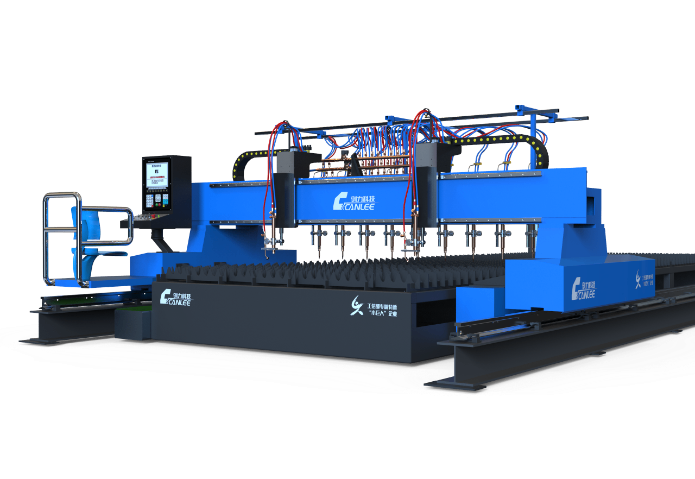

- 重型激光切割機代理價錢 2025-08-19

- 便宜的數字化H型鋼快速雙絲組焊矯一體生產線是什么 2025-08-19

- 哪里有激光切割機要多少錢 2025-08-18

- 好的數字化H型鋼快速雙絲組焊矯一體生產線廠家直銷 2025-08-18

- 重型數字化H型鋼快速雙絲組焊矯一體生產線哪里有 2025-08-18

- 全自動數字化H型鋼快速雙絲組焊矯一體生產線常見問題 2025-08-18

- 安徽進口鋼結構免示教機器人智能工作站 2025-08-18

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 嘉定區安裝硬水軟管式微濾膜廠家現貨 2025-08-19