廣西autosar國產工具鏈系統建模的數字化設計平臺

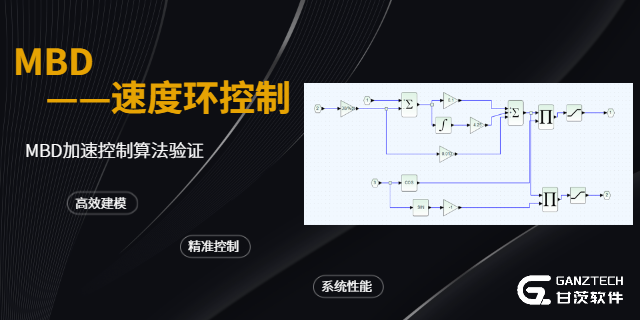

汽車領域基于模型設計(MBD)的優勢體現在需求可視化、早期驗證與團隊協作效率提升三個方面。需求可視化層面,MBD能將“急加速時換擋平順性”等抽象功能需求轉化為可執行圖形化模型,通過狀態機、數據流圖等元素直觀呈現控制邏輯,降低需求歧義性,便于開發團隊與需求方達成共識。早期驗證方面,MBD支持開發全過程的仿真驗證,從模型在環到硬件在環,各階段可發現邏輯錯誤、硬件接口不匹配等不同層面問題,避免缺陷流入量產階段,據統計采用MBD可使汽車電子控制器現場故障率降低半數以上。團隊協作上,MBD采用標準化模型格式與開發流程,電子、機械、軟件等專業工程師可基于同一模型開展工作,如自動駕駛系統開發中,感知算法團隊與執行器控制團隊通過模型接口共享數據,減少跨專業溝通成本;模型版本管理機制便于追蹤修改記錄,提升團隊協作效率。能源裝備開發MBD服務價格,需結合建模復雜度與仿真深度,合理定價且保障服務質量。廣西autosar國產工具鏈系統建模的數字化設計平臺

能源裝備開發MBD服務價格因裝備類型、模型復雜度與服務范圍而有所差異。針對中小型能源裝備(如小型燃氣輪機、儲能電池組),基礎MBD服務包含設備熱力學模型搭建、簡單控制策略仿真,價格適合概念設計階段,主要涵蓋模型構建與初步參數優化成本。大型能源裝備(如核電站反應堆、大型風電整機)的MBD服務,需構建多物理場耦合模型(如結構力學、流體動力學、熱力學),進行復雜工況下的動態仿真與控制算法驗證,價格因技術難度與工時投入顯著提高。服務范圍影響定價,提供模型搭建的服務價格較低,而包含模型與實物測試數據對標、控制算法優化的全流程服務,因附加值高價格相應上浮。按項目階段付費的模式可降低初期投入,企業可根據開發進度選擇建模、仿真、測試等階段性的服務,平衡成本與需求。天津自動代碼生成系統建模的開發優勢高校基礎研究MBD開發優勢,在于將理化生物過程具象化,便于直觀分析與成果轉化。

工業控制基于模型設計(MBD)開發費用因系統復雜度、功能覆蓋范圍與服務模式而異,適合不同規模企業的預算規劃。針對單一設備控制(如數控機床、小型生產線),基礎MBD開發包含控制邏輯建模、簡單PID算法仿真,費用主要涵蓋工具授權與基礎模型搭建,適合中小企業的技改項目。復雜工業控制系統(如化工生產線、智能工廠)的MBD開發,需整合多設備協同控制模型、多變量預測控制算法,進行多物理場耦合仿真,費用因模型校準、工況測試的工作量增加而提高。開發費用還與服務模式相關,采用“標準化模型模板+定制化調整”模式可降低成本,而全定制開發因需深入理解企業獨特的控制流程,費用相對較高。此外,選擇按項目周期訂閱MBD工具的方式,能避免一次性高額投入,企業可根據開發進度靈活調整預算,在控制成本的同時享受MBD帶來的開發效率提升。

智能MBD好用的軟件需具備自適應建模、智能算法集成與自動化仿真的特性,適用于復雜系統的高效開發。在模型構建階段,軟件能通過機器學習算法分析歷史數據,自動生成初步的系統模型框架(如根據設備運行數據構建近似的動力學模型),減少人工建模工作量。智能算法集成方面,支持將神經網絡、強化學習等智能控制算法模塊無縫融入MBD流程,如在自動駕駛決策系統開發中,可直接調用強化學習模塊訓練場景決策模型,通過仿真快速迭代優化策略。自動化仿真功能能根據模型特性自動生成測試用例,識別關鍵參數的敏感區間,進行多維度的參數優化分析,如在工業機器人控制中,自動尋找合適的PID參數組合以提升軌跡精度。好用的軟件還具備模型健康度評估功能,通過對比仿真結果與實際數據,識別模型偏差并給出修正建議,使MBD流程更具智能化與自適應性,提升復雜系統的開發質量與效率。流程工業系統仿真MBD好用的軟件,能構建多物理場模型,模擬生產流程,助力優化工藝參數。

仿真驗證系統建模是確保產品設計可靠性的關鍵環節,通過構建虛擬測試環境實現對系統功能的校驗。在汽車電子領域,針對發動機控制器ECU的仿真驗證建模,需搭建傳感器信號模擬模塊(如曲軸位置、進氣壓力)與執行器負載模型(如噴油器、點火線圈),模擬不同工況下的ECU響應特性,驗證控制算法的容錯能力。自動駕駛系統驗證建模則需構建復雜交通場景庫,包含車輛、行人、道路標志等要素,通過模型參數調整生成千變萬化的測試用例,考核決策算法的安全性。工業自動化設備的仿真驗證建模,應能模擬生產線上的物料傳輸、設備協同過程,驗證控制邏輯在異常工況(如傳感器故障、設備停機)下的處理機制。建模過程需注重與實際測試數據的關聯,通過引入實測的環境干擾參數、設備性能衰減曲線,使仿真驗證結果更接近真實使用場景,為產品迭代提供可靠的改進方向。汽車控制器軟件基于模型設計國產平臺,支持圖形化建模與代碼生成,適配多類控制器開發。天津自動代碼生成系統建模的開發優勢

智能MBD好用的軟件,能整合建模、仿真功能,操作便捷,助力高效完成系統開發。廣西autosar國產工具鏈系統建模的數字化設計平臺

電驅動系統建模好用的軟件,需覆蓋電機本體設計、控制算法開發與系統集成仿真等環節。在電機建模模塊,應能精確描述永磁同步電機的電磁特性,支持不同拓撲結構(如集中繞組、分布式繞組)的參數化建模,計算電機反電動勢、電感等關鍵參數對輸出扭矩的影響。控制算法開發方面,軟件需提供矢量控制、直接轉矩控制等算法的模型庫,工程師可通過拖拽模塊快速搭建控制邏輯,模擬不同轉速下的電流環、速度環動態響應,優化PI調節器參數以提升控制精度。系統集成仿真功能也很關鍵,能將電機模型與逆變器、減速器模型無縫對接,計算動力傳遞過程中的效率損失,分析不同工況下的系統能耗分布。好用的軟件還應具備熱管理建模能力,可結合電機損耗數據,模擬繞組、鐵芯的溫度場分布,為冷卻系統設計提供依據,同時支持模型與實車測試數據的對標校準,確保仿真結果能有效指導電驅動系統的優化設計。廣西autosar國產工具鏈系統建模的數字化設計平臺

- 廣西動力系統汽車模擬仿真測試軟件 2025-08-19

- 河北神經網絡控制算法哪個軟件好 2025-08-19

- 廣東汽車電子開發科學計算怎么優化 2025-08-19

- 沈陽邏輯算法有哪些靠譜平臺 2025-08-19

- 上海圖形化建模系統建模有哪些工具 2025-08-19

- 西藏新能源汽車電池科學分析軟件推薦 2025-08-19

- 西藏汽車工業科學分析國產工具 2025-08-19

- 福建仿真驗證系統建模用什么工具 2025-08-19

- 長春電池系統汽車仿真軟件服務商 2025-08-19

- 江西汽車控制器軟件系統建模的開發優勢 2025-08-19

- 惠州全景視覺點膠機廠家直銷 2025-08-19

- 浦口區電商平臺代運營技術指導 2025-08-19

- 南京潛影防偽標識產業 2025-08-19

- 河北紙質合格證打印機 2025-08-19

- 上海3D攝像頭模組廠商 2025-08-19

- 宿遷哪里有共享無線充咨詢問價 2025-08-19

- 湖南全新高清證卡打印機要多少錢 2025-08-19

- 虹口區出口機器人操作 2025-08-19

- 四川流程制造APS軟件 2025-08-19

- 虹口區網絡營銷企劃一體化 2025-08-19