柔性注塑磁體性能

電動助力轉向(EPS)電機是注塑磁體的高級應用案例,要求磁體具備高矯頑力(Hcj>800kA/m)和耐溫性(-40℃~150℃)。典型設計:1)各向異性釹鐵硼磁環(8-16極);2)PPS基體(耐齒輪油腐蝕);3)0.05mm徑向充磁公差。豐田普銳斯EPS系統采用住友注塑磁體,磁能積9.5MGOe,相比燒結磁體減重20%。技術難點:1)多極充磁角度偏差需<±1°;2)高速注塑時磁粉取向控制。2023年全球汽車注塑磁體市場規模達3.2億美元(Frost & Sullivan數據),年增長率12%。超薄注塑磁體(0.3mm)用于柔性電子,如可穿戴設備。柔性注塑磁體性能

注塑磁體在汽車工業中的創新應用:注塑磁體在汽車領域的應用已從傳統電機拓展至智能駕駛系統:動力系統:EPS電機采用PA12+NdFeB磁體((BH)max=6.2 MGOe),體積較燒結磁體縮小40%;傳感器:ABS輪速傳感器磁環通過24極徑向取向,信號精度達±0.5%,耐溫150℃;輕量化:特斯拉Model 3采用一體化注塑磁轉子,使電驅系統減重12kg,續航提升5%。新萊福釤鐵氮復合磁體通過梯度材料設計,在180℃下磁性能衰減<5%,已批量應用于比亞迪海豹800V電驅平臺。嘉興注塑磁體制造商注塑磁體的居里溫度(釹鐵硼約310℃)決定其高溫穩定性。

在注塑成型取向之后,磁體內部可能會殘留一定的磁場,這部分殘留磁場可能會對產品質量和后續操作產生不利影響,因此需要進行退磁處理。退磁的方法通常是將磁體置于交變磁場中,通過逐漸減小交變磁場的強度,使磁體內部的磁疇排列趨于無序,從而降低殘留磁場強度。例如,采用退磁線圈產生交變磁場,將注塑磁體放入線圈中,按照特定的退磁程序進行操作。退磁處理的效果直接關系到后續充磁的準確性和磁體性能的穩定性。如果殘留磁場過大,可能會導致充磁后磁體的磁性能偏差,影響產品在實際應用中的性能表現。

經過混煉后的物料需要進一步加工成適合注塑機使用的粒料,這一過程即為造粒。造粒的目的是將混合物料制成具有一定形狀和尺寸的顆粒,便于在注塑機中精確計量和輸送,同時也有助于提高物料的流動性和成型性能。常見的造粒方法包括擠出造粒、熱切造粒等。以擠出造粒為例,混煉后的物料通過擠出機擠出,然后經過切粒裝置切成均勻的顆粒。在造粒過程中,需要控制好擠出速度、切粒頻率以及冷卻條件等參數,以保證粒料的尺寸精度和質量穩定性。合格的粒料應具有外觀均勻、無雜質、流動性良好等特點,這樣才能在注塑成型過程中順利填充模具型腔,確保磁體的成型質量。鹽霧測試驗證注塑磁體鍍層耐腐蝕性,鎳鍍層需通過48小時標準。

注塑磁體的質量高度依賴工藝參數優化:溫度:料筒分段控溫,進料口至噴嘴通常設定為180℃-220℃-260℃-280℃,確保樹脂熔融且磁粉不氧化(釹鐵硼在>300℃時氧化加劇)。壓力:注射壓力80-120MPa,保壓壓力30-50MPa,以克服高填充料熔體高粘度,避免短射或縮痕。螺桿轉速:150-300rpm,過高會導致磁粉與樹脂分離,過低則混煉不勻。模具溫度:80-120℃,影響結晶度與尺寸穩定性,PPS基磁體需更高模溫(130-150℃)。案例:某企業生產硬盤驅動器磁頭定位磁體時,通過DOE實驗確定比較好參數組合(280℃/100MPa/120℃模溫),使磁通量波動從±8%降至±3%。歐盟新規要求注塑磁體可回收率>85%,促進材料創新。中山傳感器注塑磁體價格

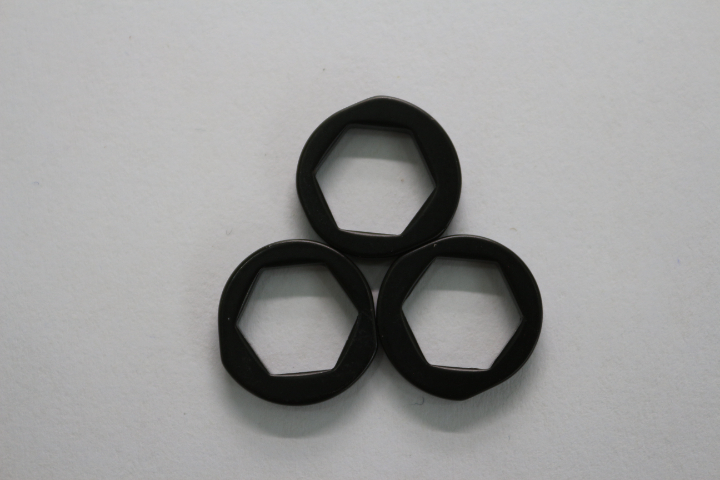

多極注塑磁體通過充磁夾具實現6-48極磁場,用于步進電機或編碼器。柔性注塑磁體性能

注塑磁體行業正朝著高性能化、綠色化與智能化方向發展:材料創新:釤鐵氮磁粉((BH)max=15 MGOe)可減少稀土用量50%,成本降低20%;工藝革新:3D打印注塑磁體實現復雜磁路一體化成型,開發周期縮短40%;回收技術:過氧化氫氧化法可高效去除PPS粘結劑,磁粉回收率>95%,符合歐盟ESG要求。但行業仍面臨稀土價格波動(Nd價格年波動率30%)、高級設備依賴進口(日本住友注塑機占比70%)等挑戰,亟需突破磁粉分散均勻性與模具設計軟件國產化瓶頸。柔性注塑磁體性能

- 深圳粘結釹磁注塑磁體耐溫等級 2025-08-19

- 杭州耐高溫注塑磁體性能 2025-08-19

- 寧波精密注塑磁體生產廠家 2025-08-19

- 山東國產磁性組件廠家報價 2025-08-19

- 河北磁性組件售價 2025-08-19

- 河北精密磁性組件出廠價 2025-08-19

- 精密注塑磁體 2025-08-18

- 杭州精密注塑磁體耐溫等級 2025-08-18

- 上海醫療磁性組件出廠價 2025-08-18

- 北京進口磁性組件價格信息 2025-08-18

- 濱湖區什么是不銹鋼板廠家直銷 2025-08-19

- 吉林軟態黃銅帶哪家好 2025-08-19

- 青海鋁卷廠家 2025-08-19

- 江蘇蜂窩陶瓷供應 2025-08-19

- 杭州石墨化增碳劑生產商 2025-08-19

- 湖北不銹鋼超耐候砂紋系列價格 2025-08-19

- 浙江三槽直筒式脹管器定制批發 2025-08-19

- 黑龍江普通石英粉銷售市場 2025-08-19

- 新吳區高效率激光切割機產品介紹 2025-08-19

- 南通什么是不銹鋼天溝水槽按需定制 2025-08-19