蘇州芯片半導體塵埃粒子計數器校準規范

中源綠凈的多通道塵埃粒子計數器滿足復雜環境的監測需求。在電子芯片封裝車間,需要同時監測 0.3μm、0.5μm、1.0μm、2.0μm、5.0μm、10.0μm 等多個粒徑的粒子,傳統單通道設備需要多次檢測,而中源綠凈的八通道設備可一次完成。某芯片封裝企業使用該設備后,在車間的 12 個監測點實現了多粒徑同時監測,數據采集時間縮短了 70%。通過分析不同粒徑的粒子濃度分布,該企業發現 0.5μm 粒子主要來自人員活動,5.0μm 以上粒子主要來自設備磨損,針對性采取了改進措施,使車間的粒子濃度整體降低了 40%。設備還支持將不同粒徑的粒子數據分類存儲,便于進行趨勢分析。應用場景 / 解決方案:在對多粒徑粒子都有嚴格要求的行業,如電子制造、精密儀器生產等,可選用多通道塵埃粒子計數器,通過一次檢測獲取 的粒子分布數據,為車間的潔凈度優化提供更 的依據。中源綠凈塵埃粒子計數器在鋰電池化成過程中,怎樣確保環境達標、提高良品率?蘇州芯片半導體塵埃粒子計數器校準規范

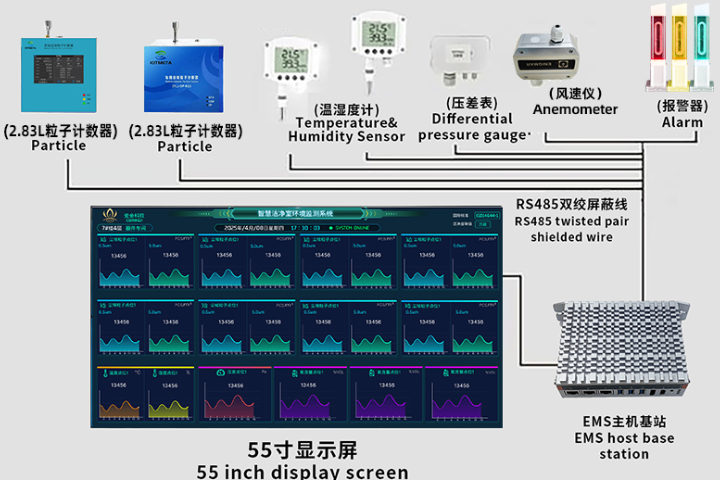

中源綠凈的潔凈度在線監測系統助力半導體封裝測試車間提升效率。行業數據顯示,半導體封裝過程中,塵埃污染導致的引腳氧化不良率為 3.8%。某半導體企業的封裝車間未采用在線監測時,產品測試不良率為 5.2%,年返工成本約 900 萬元。引入中源綠凈的方案后,在鍵合機、塑封模具周邊部署在線監測設備,實時監測≥0.3μm 和≥1μm 粒子濃度,數據每 10 秒更新一次。通過將車間潔凈度控制在 Class 6 級,產品測試不良率降至 1.1%,年節約返工成本約 750 萬元。應用場景 / 解決方案:半導體企業可在封裝、測試等區域部署在線監測系統,當檢測到粒子濃度超標時,自動調整生產參數并通知維護人員檢查過濾裝置,提升封裝質量。深圳百萬級塵埃粒子測試國家標準中源綠凈塵埃粒子計數器如何保障鋰電池正負極片生產的潔凈度,提升產品性能?

中源綠凈的潔凈度在線監測系統助力 LED 芯片生產車間提升良率。行業數據顯示,LED 芯片外延生長過程中,塵埃污染會導致芯片發光效率下降 10%-15%。某 LED 企業的 MOCVD(金屬有機化學氣相沉積)車間未采用在線監測時,芯片良率為 82%,年損失約 1200 萬元。引入中源綠凈的方案后,在 MOCVD 設備、光刻區部署在線監測設備,實時監測≥0.1μm 和≥0.3μm 粒子濃度,數據每 5 秒更新一次。通過將車間潔凈度控制在 Class 5 級,LED 芯片良率提升至 93%,年減少損失約 1000 萬元。應用場景 / 解決方案:LED 生產企業可在芯片外延、光刻等關鍵工序部署在線監測系統,結合工藝要求設定嚴格的潔凈度閾值,確保芯片發光性能穩定。

中源綠凈的潔凈度在線監測方案助力疫苗冷庫提升儲存安全。根據《疫苗儲存和運輸管理規范》,疫苗冷庫需維持 Class 8 級潔凈度。某疾控中心的疫苗冷庫因潔凈度不達標,導致疫苗效價下降 10%,損失約 300 萬元。引入中源綠凈的方案后,在冷庫內部、出入庫緩沖區部署在線監測設備,實時監測≥0.5μm 粒子濃度,數據與冷庫溫控系統聯動。運行一年后,疫苗冷庫潔凈度達標率從 90% 提升至 99.8%,疫苗效價保持穩定。應用場景 / 解決方案:疾控中心、疫苗生產企業可在冷庫儲存區、出入庫通道部署在線監測系統,當潔凈度不達標時自動啟動凈化裝置,確保疫苗在儲存過程中質量穩定。中源綠凈模塊化潔凈棚,通過 ISO9001 認證,累計出口 50 + 國家,海外客戶好評率達 96%,品質有保障。

中源綠凈的塵埃粒子計數器為無塵車間凈化設備的效果評估提供科學依據。某醫療器械企業安裝了新的高效空氣過濾器后,需要驗證其凈化效果。采用中源綠凈的設備在安裝前后進行對比檢測,結果顯示,安裝前車間的≥0.5μm 粒子濃度為 50000 個 /m3,安裝后降至 3000 個 /m3,凈化效率達到 94%,符合設計要求。在后續的運行中,通過持續監測發現,過濾器在使用 6 個月后效率開始下降,粒子濃度上升至 5000 個 /m3,企業據此制定了每 8 個月更換一次過濾器的計劃。數據還顯示,不同區域的過濾器衰減速度不同,靠近產塵設備的區域需要更頻繁的更換。該評估方案幫助企業優化了過濾器的更換周期,每年節約維護成本 20%。應用場景 / 解決方案:企業在安裝新的凈化設備或更換關鍵部件后,可使用塵埃粒子計數器進行效果評估,通過對比檢測數據驗證設備性能,同時建立設備的維護周期模型,提高設備管理的科學性和經濟性。中源綠凈累計處理潔凈度在線監測數據 10 億 + 條,數據分析準確率 99.9%,為企業決策提供支持。百萬級塵埃粒子測試國家標準

中源綠凈提供潔凈度在線監測運維服務,響應時間<2 小時,年處理故障 1000 + 起,客戶好評率 96%。蘇州芯片半導體塵埃粒子計數器校準規范

中源綠凈的塵埃粒子計數器在食品加工行業的應用成效 。國家市場監管總局數據顯示,食品生產環境中塵埃粒子超標導致的食品變質問題,占全年食品召回總量的 23%。在烘焙食品生產中,≥10μm 的粒子可能攜帶霉菌孢子,導致面包在保質期內霉變。某大型烘焙企業引入中源綠凈的監測系統后,在面團醒發室、烘烤車間、包裝間分別設置監測點,重點監測≥5μm 和≥10μm 的粒子濃度。通過將醒發室粒子濃度控制在≤10000 個 /m3,包裝間控制在≤35000 個 /m3,該企業的面包霉變率從 5.8% 降至 1.2%,產品保質期從 7 天延長至 10 天。同時,監測數據可自動生成符合 GB 14881 要求的報告,減少人工記錄誤差。應用場景 / 解決方案:食品企業可采用 “班前校準 + 班中監測 + 班后總結” 的模式,班前用標準粒子發生器校準設備,班中每 2 小時記錄一次數據,班后通過軟件分析粒子濃度變化趨勢,針對性調整車間通風頻率和凈化設備運行參數。蘇州芯片半導體塵埃粒子計數器校準規范

- 潔凈室塵埃粒子計數器 2025-08-04

- 萬級車間塵埃粒子顆粒物 2025-08-04

- 千級塵埃粒子顆粒物在線監測 2025-08-04

- 塵埃粒子顆粒物 2025-08-04

- 蘇州手持式塵埃粒子顆粒物 2025-08-04

- 蘇州激光塵埃粒子計數器 2025-08-04

- 百級塵埃粒子源頭廠家 2025-08-04

- 潔凈室塵埃粒子計數器結果怎么看 2025-08-04

- 蘇州百級塵埃粒子計數器品牌排行榜 2025-08-04

- 廣東塵埃粒子 2025-08-04

- 惠州定制鉑電阻哪里有 2025-08-19

- 真空蝶閥供應商 2025-08-19

- 閔行區質量通訊設備安裝 2025-08-19

- 湖州客戶客服調度管理系統供應 2025-08-19

- 云南導軌滑塊廠家 2025-08-19

- 山東排氣防水透氣閥 2025-08-19

- 衛生級彎頭廠商 2025-08-19

- 上海手持示波器廠家報價 2025-08-19

- 浙江儲能電池防水透氣閥報價 2025-08-19

- 連云港醫用超純水機批發定制 2025-08-19