河北設備全生命周期管理軟件

系統建立備件全品類主數據庫,包含庫存量、采購周期、兼容型號等200+屬性。通過分析設備故障歷史,系統動態調整安全庫存閾值,并給出經濟采購批量建議。當維修工單消耗備件時,自動扣減庫存并觸發采購申請,支持VMI(供應商管理庫存)模式直連供應商系統。對于關鍵備件,系統監控其裝機后的使用壽命,反向優化采購質量。某半導體工廠應用后,備件庫存周轉率從1.2次/年提升至3.8次/年,呆滯庫存減少1200萬元。通過對接智能電表、氣表等計量裝置,系統實時采集設備能耗數據,按班次/產品型號/工藝階段進行多維度分析。能效看板直觀展示設備空載耗電、單位產量能耗等KPI,自動識別異常耗能點(如夜間待機功率超標)。系統可聯動控制系統,在非生產時段自動關閉非必要設備,或調整運行參數至節能模式。某化工廠通過系統推薦的電機變頻改造方案,年節省電費超800萬元,碳減排量相當于種植6萬棵樹。三維可視化技術的應用使設備管理更加直觀高效。河北設備全生命周期管理軟件

系統內置完整的法規庫(包括特種設備安全法、壓力容器監察規程等行業特定要求),自動監控設備檢驗檢測周期,提前預警即將到期的項目。許可證管理模塊跟蹤特種設備操作證、安全閥校驗報告等文件的時效性,確保合規運營。審計追蹤功能詳細記錄所有關鍵操作(如參數修改、權限變更等),支持區塊鏈存證以滿足嚴格的合規要求(如FDA 21 CFR Part 11)。風險控制模塊通過分析設備故障模式、維修歷史等數據,識別高風險設備并給出改進建議。某制藥企業應用后,順利通過FDA審計,合規相關人力成本降低65%,設備相關安全事故實現零發生。河北化工設備全生命周期管理軟件在能效管理方面,系統通過實時監測設備能耗,識別能效提升機會。

傳統"壞了再修"的被動維護模式正在被設備管理系統推動的預測性維護所取代。系統通過機器學習算法分析設備運行數據,能夠提前發現潛在故障。某國際機場的行李輸送系統應用預測性維護后,突發故障減少75%,維護成本降低40%。更先進的是,系統正在向"自主維護"演進,某些場景下可以自動調整設備參數避免故障發生。例如,某鋼鐵企業的軋機控制系統在檢測到異常振動時,會自動降低軋制速度并通知維護人員,將重大故障風險降低90%。這種維護模式的轉變不僅提高了設備可靠性,更重新定義了維護人員的角色,使其從"救火隊員"轉變為"設備醫生"。

隨著技術進步,設備管理系統正朝著更智能、更互聯的方向發展。AI技術的深度應用將使系統具備自主決策能力,如自動調整設備參數以優化能效。數字孿生技術將實現設備狀態的毫米級精確映射,支持遠程診斷和虛擬調試。區塊鏈技術確保設備數據不可篡改,為設備租賃、二手交易等場景提供信任基礎。更值得期待的是,5G和邊緣計算使海量設備數據的實時處理成為可能,系統響應速度將提升至毫秒級。未來系統還可能具備自學習能力,通過分析全球同類設備的運行數據,持續優化管理策略。這些發展將使設備管理系統從輔助工具進化為企業的智能運營中樞,重新定義設備資產管理模式。設備狀態監控與預測性維護是智能化管理的重要功能。

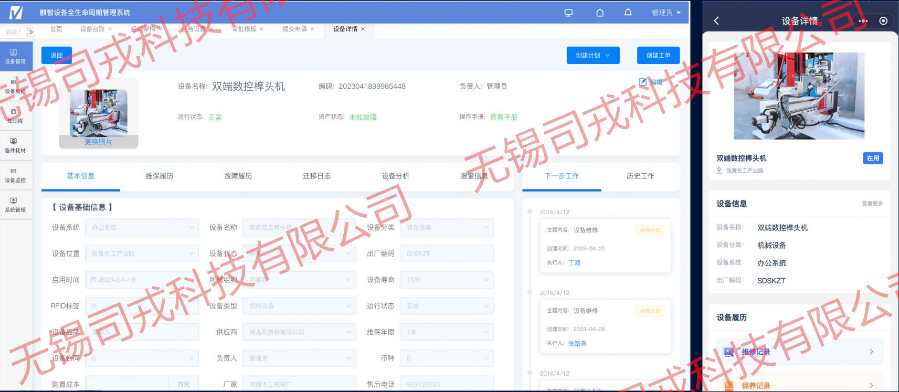

通過集成IoT傳感器數據,系統實時監測設備振動、溫度、電流等關鍵指標,利用機器學習算法建立健康基線。當數據偏離正常范圍時,自動觸發三級預警(提示/告警/緊急),并通過故障樹分析推薦可能的原因。系統動態計算設備剩余使用壽命(RUL),結合生產計劃智能生成維護時間窗口建議,避免非計劃停機。例如,當軸承振動值持續上升時,系統會提前兩周通知更換備件,并自動預約維修資源。某制造企業應用該功能后,設備突發故障率下降58%,維護成本降低27%。系統基于設備運行數據,自動生成預防性維護計劃,將傳統的被動維修轉變為主動預防。福建移動端設備全生命周期管理企業

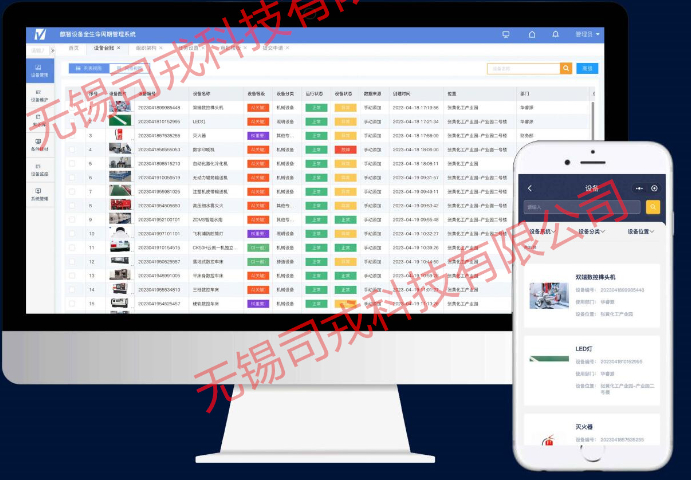

系統通過整合物聯網和人工智能等技術,構建起覆蓋設備規劃、采購、運行、維護到報廢處置的全過程管理體系。河北設備全生命周期管理軟件

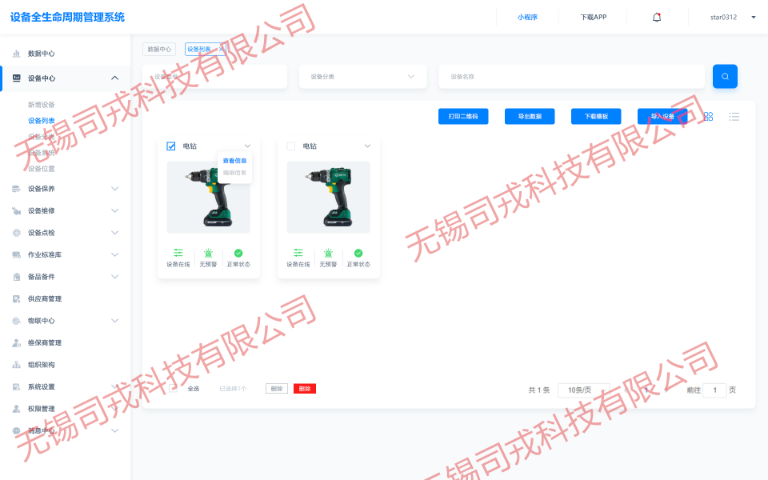

設備全生命周期管理系統涵蓋了設備從采購、安裝、使用、維護到報廢的整個生命周期。在采購階段,系統可根據企業的生產需求和預算,進行設備選型和供應商評估,確保采購到性價比高、質量可靠的設備。在使用階段,系統通過智能監控和維護計劃,確保設備的穩定運行和高效使用。在報廢階段,系統可對設備的報廢進行評估和管理,確保設備在報廢后得到妥善處理,符合環保要求。通過全生命周期管理,設備全生命周期管理系統可比較大限度地提升設備的價值,降低企業的運營成本。同時,系統還可根據設備的運行數據和歷史維護記錄,為設備的更新和改造提供科學依據,推動企業的技術進步和產業升級。河北設備全生命周期管理軟件

- 天津專業的設備管理系統平臺 2025-08-19

- 山東智慧設備管理系統服務 2025-08-19

- 遼寧企業設備管理系統多少錢 2025-08-19

- 陜西智能設備管理系統服務 2025-08-19

- 淄博企業設備管理系統企業 2025-08-19

- 江西智能化設備管理系統哪家好 2025-08-19

- 湖北化工設備管理系統服務 2025-08-19

- 一站式設備管理系統系統 2025-08-19

- 青島智能設備管理系統多少錢 2025-08-19

- 湖北設備管理系統報價 2025-08-19

- 廣州2U單路服務器哪家好 2025-08-19

- 大興安嶺庫存管理系統U8軟件服務企業資金帳戶 2025-08-19

- 貴州智慧商場商管ERP軟件廠家 2025-08-19

- 鹽城特殊智慧社區生產企業 2025-08-19

- 東莞哪家好CCC認證資料 2025-08-19

- 欽州舞臺拼接屏代理商 2025-08-19

- 上海科技模具計數器 2025-08-19

- 重慶金融行業子母鐘哪家好 2025-08-19

- 武漢無線RFID讀卡器設計 2025-08-19

- 貴陽變現短視頻營銷 2025-08-19