重慶手機設備全生命周期管理企業

智能化維護,降低維護成本:系統利用物聯網、大數據、人工智能等先進技術,實現設備的智能化維護。通過傳感器實時采集設備的運行數據,系統可對設備進行24小時不間斷的監控,一旦發現設備運行異常,立即發出預警,通知維護人員及時處理。同時,系統可根據設備的歷史運行數據和維護記錄,運用機器學習算法預測設備的故障趨勢和維護需求,制定個性化的維護計劃。這種基于狀態的預防性維護方式,可有效減少設備的突發故障,降低維修成本,延長設備的使用壽命。三維可視化技術的引入使設備管理更加直觀高效。重慶手機設備全生命周期管理企業

當設備達到經濟壽命時,系統綜合評估其殘值、維修成本、技術淘汰風險等因素,給出報廢/改造/轉讓建議。對于擬處置設備,系統自動匹配二手交易平臺行情數據,生成估值報告。環保模塊確保處置過程符合RoHS/WEEE等法規,跟蹤廢品流向并生成電子臺賬。某汽車廠通過系統的拍賣功能將舊生產線以高于預期23%的價格處置,同時自動完成稅務核銷手續。系統內置200+行業法規(如特種設備監察條例、壓力容器檢驗規程),自動生成檢驗計劃并推送責任人。許可證管理模塊監控特種設備操作證、安全閥校驗報告等文件的到期日,提前90天預警。審計追蹤功能記錄所有關鍵操作(如參數修改、權限變更),支持區塊鏈存證以滿足FDA 21 CFR Part 11等嚴苛合規要求。某藥企通過該系統順利通過GMP認證,減少合規審計人力投入70%。廣東專業的設備全生命周期管理設備監控模塊通過物聯網技術實現設備狀態的實時感知與智能診斷。

設備管理系統積累的海量運營數據為技術創新提供了寶貴資源。系統記錄的設備故障模式、維修方案、部件壽命等數據,可以反饋給設備制造商用于產品改進。某工程機械企業與客戶共享設備運行數據后,新一代產品的平均故障間隔時間延長了30%。系統還支持創新技術的快速驗證,通過數字孿生技術可以在虛擬環境中測試新工藝、新材料對設備性能的影響,大幅縮短創新周期。更值得關注的是,系統沉淀的知識通過AI技術形成智能輔助決策能力,使普通技術人員也能處理復雜問題,這實質上是放大了企業的技術創新能力。數據顯示,使用設備管理系統的企業其專利申請量年均增長25%,遠超行業平均水平。

現代智能工廠中,設備管理系統已成為連接物理世界與數字世界的樞紐。系統通過工業物聯網技術實時采集設備數據,并與MES、ERP等系統深度集成,構建了完整的數字化生產體系。在某個投資50億元的智能工廠案例中,設備管理系統接入了8000多個數據采集點,每秒處理超過2萬條設備狀態信息。系統不僅監控設備運行狀態,更能基于實時數據動態調整生產參數,實現"感知-分析-決策-執行"的閉環控制。例如,當檢測到某臺CNC機床刀具磨損加劇時,系統會自動調整切削參數并安排備用機床接替生產,確保生產連續性。這種智能化水平使該工廠的設備綜合效率(OEE)達到92%,遠超行業平均水平。備件耗材管理模塊通過智能化升級解決了傳統管理中的諸多痛點。

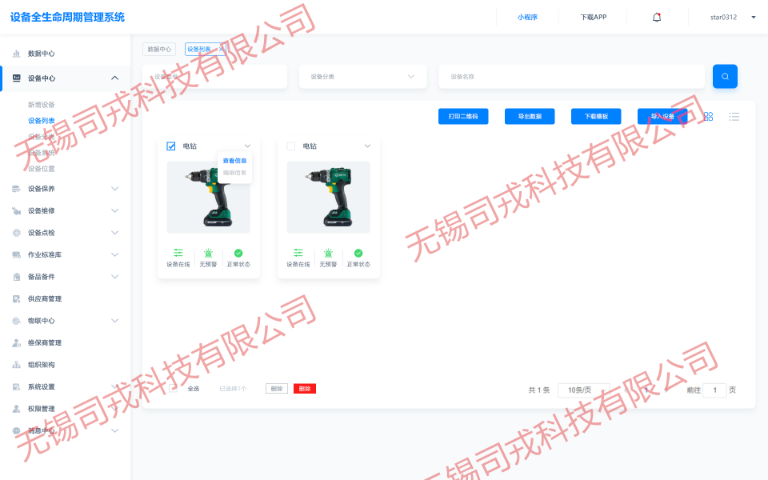

隨著人工智能、機器學習等技術的不斷發展,設備全生命周期管理系統將更加智能化、自動化。未來,系統將具備更強大的數據分析和預測能力,可實現設備的自主診斷、自主維護和自主決策。同時,系統還將與其他新興技術深度融合,如區塊鏈、邊緣計算等,為企業提供更加、高效的管理解決方案。設備全生命周期管理系統以其智能監控、全生命周期管理、協同工作等功能,正開啟企業智能管理的新時代。它不僅解決了傳統設備管理模式下的諸多難題,還為企業的高效運營和可持續發展提供了有力支持。選擇設備全生命周期管理系統,就是選擇了一條更加智能、高效、可持續的管理之路,讓我們攜手共創企業智能管理的新篇章!通過建立包含設備參數、維修記錄、技術文檔等信息的電子檔案庫,改變傳統紙質檔案管理效率低下的狀況。中國臺灣通用設備全生命周期管理服務

管理流程的標準化再造,從設備申購到報廢處置的全過程實現線上化管理,確保每個環節的可追溯性。重慶手機設備全生命周期管理企業

近年來,隨著企業數字化轉型加速和移動辦公的普及,移動設備管理(MDM)產品已從單一的設備管控工具,逐步演變為覆蓋全生命周期管理、深度集成新興技術、支持多場景應用的智能化平臺。這一演進不僅反映了企業對設備安全與效率的雙重需求,更揭示了物聯網、云計算、人工智能等技術對設備管理范式的顛覆性重構。傳統設備管理系統的功能集中于設備注冊、配置、安全策略推送等基礎操作,而近年來,其功能邊界已大幅擴展。例如,某制造企業通過MDM平臺實時監測生產線設備的振動頻率,當數據異常時自動觸發參數優化指令,將設備故障率降低了40%。 重慶手機設備全生命周期管理企業

- 天津專業的設備管理系統平臺 2025-08-19

- 山東智慧設備管理系統服務 2025-08-19

- 遼寧企業設備管理系統多少錢 2025-08-19

- 陜西智能設備管理系統服務 2025-08-19

- 淄博企業設備管理系統企業 2025-08-19

- 江西智能化設備管理系統哪家好 2025-08-19

- 湖北化工設備管理系統服務 2025-08-19

- 一站式設備管理系統系統 2025-08-19

- 青島智能設備管理系統多少錢 2025-08-19

- 湖北設備管理系統報價 2025-08-19

- 廣州2U單路服務器哪家好 2025-08-19

- 大興安嶺庫存管理系統U8軟件服務企業資金帳戶 2025-08-19

- 貴州智慧商場商管ERP軟件廠家 2025-08-19

- 鹽城特殊智慧社區生產企業 2025-08-19

- 東莞哪家好CCC認證資料 2025-08-19

- 欽州舞臺拼接屏代理商 2025-08-19

- 上海科技模具計數器 2025-08-19

- 重慶金融行業子母鐘哪家好 2025-08-19

- 武漢無線RFID讀卡器設計 2025-08-19

- 貴陽變現短視頻營銷 2025-08-19