安徽智能化設備全生命周期管理價格

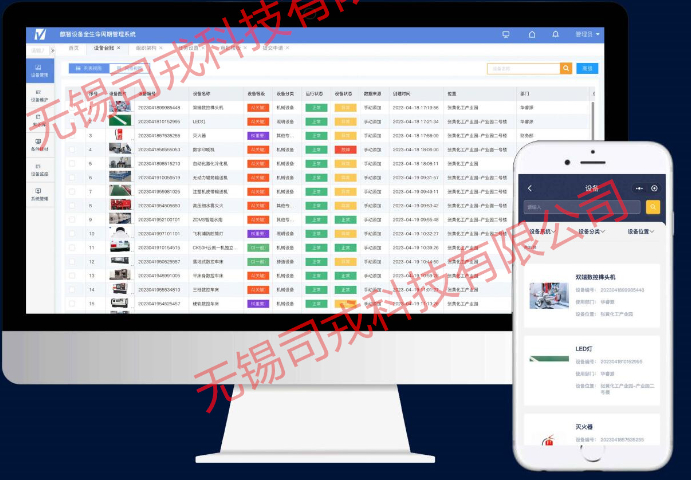

現代智能工廠中,設備管理系統已成為連接物理世界與數字世界的樞紐。系統通過工業物聯網技術實時采集設備數據,并與MES、ERP等系統深度集成,構建了完整的數字化生產體系。在某個投資50億元的智能工廠案例中,設備管理系統接入了8000多個數據采集點,每秒處理超過2萬條設備狀態信息。系統不僅監控設備運行狀態,更能基于實時數據動態調整生產參數,實現"感知-分析-決策-執行"的閉環控制。例如,當檢測到某臺CNC機床刀具磨損加劇時,系統會自動調整切削參數并安排備用機床接替生產,確保生產連續性。這種智能化水平使該工廠的設備綜合效率(OEE)達到92%,遠超行業平均水平。智能維護策略引擎基于設備運行狀態自動生成維護計劃,將傳統的故障后維修轉變為預防性維護。安徽智能化設備全生命周期管理價格

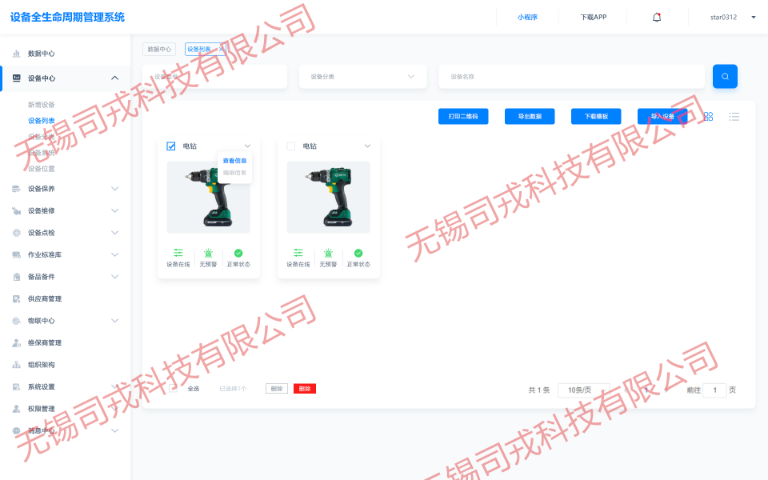

協同工作,提高管理效率:設備全生命周期管理系統支持與企業其他管理系統的集成,如ERP、MES等,實現信息的共享和協同工作。通過系統集成,管理者可在一個平臺上查看和管理設備的所有信息,包括采購、庫存、生產、維護等,提高了管理效率。同時,系統還支持多部門、多用戶的協同工作,不同部門和用戶可根據權限查看和操作相應的設備信息,實現信息的實時共享和業務的協同運作。這種協同工作方式不僅提高了管理效率,還增強了企業內部的溝通和協作能力。德州智能設備全生命周期管理服務系統基于設備運行數據,自動生成預防性維護計劃,將傳統的被動維修轉變為主動預防。

在工業4.0浪潮下,全球設備管理市場正以12.7%的年復合增長率擴張。傳統設備管理模式依賴人工巡檢、紙質臺賬和經驗決策,已無法滿足現代企業對效率、成本和安全性的要求。物聯網設備管理系統通過將物理設備與數字世界深度融合,構建起"感知-分析-決策-執行"的閉環管理體系,正在重塑企業設備管理的邏輯。設備管理系統正從單一的管理工具進化為企業數字化轉型的"操作系統"。通過物聯網實現設備互聯,通過AI實現智能決策,通過區塊鏈保障數據可信,終構建起"感知-分析-決策-執行"的完整閉環。據IDC預測,到2026年,全球設備管理市場規模將達1200億美元,年復合增長率超15%。在這場變革中,企業需要選擇具備開放架構、可擴展能力的系統平臺,方能在智能制造時代占據先機。

隨著科技的不斷進步,設備全生命周期管理系統將不斷創新和完善。未來,系統將更加智能化、自動化,可實現設備的自主診斷、自主維護和自主決策。同時,系統將與其他企業管理系統深度融合,實現信息的無縫共享和業務的協同運作,為企業提供更加高效的管理解決方案。設備全生命周期管理系統作為企業設備管理的新利器,正以其獨特的優勢的效果,企業設備管理邁向新的高度。它不僅解決了傳統設備管理模式下的諸多難題,還為企業的高效運營和可持續發展提供了有力支持。選擇設備全生命周期管理系統,就是選擇了一條更加智能、高效、可持續的設備管理之路,讓我們攜手共創設備管理的新篇章!系統通過分析設備維修記錄和備件消耗規律,建立動態安全庫存模型,既避免了庫存積壓又確保了維修需求。

傳統設備管理的三大痛點1.1 信息孤島導致的決策滯后某汽車制造企業調研顯示,其設備數據分散在17個系統中,故障響應時間平均達4.2小時。傳統ERP/EAM系統與設備實時狀態脫節,導致維護計劃與實際需求錯配,某化工企業因此每年損失超2000萬元生產時效。1.2 預防性維護的精細度困境基于時間周期的預防性維護策略存在缺陷:某風電場統計顯示,38%的定期維護屬于過度維護,而21%的突發故障發生在上次維護后72小時內。這種"一刀切"模式造成資源浪費與風險并存的矛盾。1.3 全生命周期成本失控設備管理成本構成中,采購占比15-20%,而運維成本高達60-70%(ARC Advisory Group數據)。傳統模式缺乏對能耗、備件庫存、停機損失等隱性成本的動態監控,導致TCO(總擁有成本)管理失效。智能工單模塊根據設備狀態自動生成維護任務,并基于維修人員技能、位置等因素進行分配。浙江智慧設備全生命周期管理企業

通過構建智能化設備管理體系,企業能夠在提升設備可靠性、優化運維成本、保障生產安全等方面獲得效益。安徽智能化設備全生命周期管理價格

在突發事件應急管理中,設備管理系統展現出獨特價值。系統維護著完整的應急設備臺賬和分布圖,在緊急情況下可以快速定位所需設備。某大型化工園區在應對突發環境事件時,通過系統在10分鐘內調集了30臺專業處理設備,比傳統方式快6倍。系統還建立了應急演練模塊,定期模擬各種突發場景,檢驗應急響應流程。更先進的是,某些系統已具備智能應急決策能力,當檢測到危險情況時,可以自動啟動應急預案,如關閉相關設備、啟動消防系統等。某核電站應用這類系統后,應急響應時間縮短80%,降低了事故風險。安徽智能化設備全生命周期管理價格

- 山東智慧設備管理系統服務 2025-08-19

- 遼寧企業設備管理系統多少錢 2025-08-19

- 陜西智能設備管理系統服務 2025-08-19

- 淄博企業設備管理系統企業 2025-08-19

- 江西智能化設備管理系統哪家好 2025-08-19

- 湖北化工設備管理系統服務 2025-08-19

- 青島智能設備管理系統多少錢 2025-08-19

- 湖北設備管理系統報價 2025-08-19

- 泰安專業的設備管理系統報價 2025-08-19

- 菏澤手機設備管理系統平臺 2025-08-19

- 鹽城特殊智慧社區生產企業 2025-08-19

- 東莞哪家好CCC認證資料 2025-08-19

- 欽州舞臺拼接屏代理商 2025-08-19

- 武漢無線RFID讀卡器設計 2025-08-19

- 江西定制廣告設計 2025-08-19

- 惠山區企業管理服務哪幾種 2025-08-19

- 青浦區出口智能工廠解決方案經歷 2025-08-19

- 六合區企業管理服務 2025-08-19

- 南京機房工程樓宇自控 2025-08-19

- 中山數字孿生智能倉儲收費標準 2025-08-19