-

國(guó)標(biāo)建材宣傳普及,消費(fèi)者選材更理性

-

施工設(shè)備升級(jí),家裝環(huán)保施工效率提升

-

環(huán)保材料成本優(yōu)化 ,健康家裝門檻降低

-

全流程環(huán)保管控,家居環(huán)境健康有保障

-

施工細(xì)節(jié)嚴(yán)格把控,家裝安全標(biāo)準(zhǔn)再提高

-

精湛工藝賦能,健康居住體驗(yàn)升級(jí)

-

環(huán)保材料檢測(cè)報(bào)告實(shí)時(shí)可查詢

-

環(huán)保材料創(chuàng)新應(yīng)用帶動(dòng)家裝新趨勢(shì)

-

家裝施工過程實(shí)現(xiàn)零甲醛釋放標(biāo)準(zhǔn)

-

環(huán)保材料供應(yīng)商均獲資質(zhì)認(rèn)證

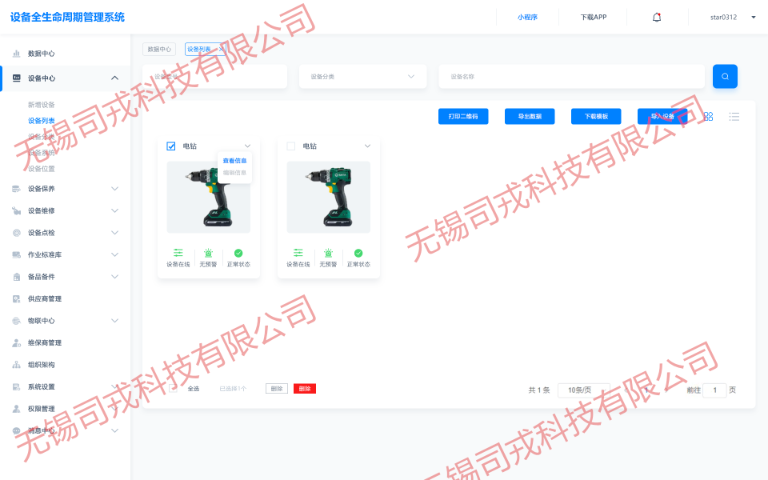

北京移動(dòng)端設(shè)備管理系統(tǒng)價(jià)格

降低合規(guī)與風(fēng)險(xiǎn)成本:從“被動(dòng)整改”到“主動(dòng)防控”的體系化管理1.審計(jì)追蹤與電子簽名系統(tǒng)自動(dòng)記錄所有操作日志,包括參數(shù)修改、工單審批、備件出入庫等,滿足ISO55000、GMP等國(guó)際標(biāo)準(zhǔn)要求。某制藥企業(yè)通過系統(tǒng)實(shí)現(xiàn)設(shè)備校準(zhǔn)電子化,使審計(jì)準(zhǔn)備時(shí)間從2周縮短至2天,合規(guī)成本降低60%,同時(shí)避免因合規(guī)問題導(dǎo)致的停產(chǎn)損失(平均每次停產(chǎn)損失超500萬元)。2.安全預(yù)警與應(yīng)急管理系統(tǒng)可設(shè)置設(shè)備運(yùn)行安全閾值,超限時(shí)自動(dòng)觸發(fā)報(bào)警。某化工企業(yè)通過系統(tǒng)實(shí)時(shí)監(jiān)測(cè)反應(yīng)釜溫度壓力,成功預(yù)防3起重大安全事故,避免潛在損失超6000萬元。某礦山企業(yè)集成人員定位系統(tǒng),當(dāng)設(shè)備與人員距離過近時(shí)自動(dòng)停機(jī),使工傷事故率下降80%,年減少工傷賠償和停產(chǎn)損失超1000萬元。設(shè)備健康評(píng)分系統(tǒng)量化運(yùn)行狀態(tài),輔助制定維護(hù)計(jì)劃,延長(zhǎng)使用壽命15%。北京移動(dòng)端設(shè)備管理系統(tǒng)價(jià)格

提升能源效率:從“粗放使用”到“精細(xì)調(diào)控”的能源管理1.設(shè)備級(jí)能耗監(jiān)測(cè)與優(yōu)化系統(tǒng)集成電力監(jiān)測(cè)模塊,實(shí)時(shí)分析設(shè)備能耗數(shù)據(jù)。某水泥企業(yè)通過系統(tǒng)發(fā)現(xiàn),某磨機(jī)在低負(fù)荷運(yùn)行時(shí)能耗反而更高,通過調(diào)整生產(chǎn)計(jì)劃使磨機(jī)負(fù)荷率維持在75%-85%的比較好區(qū)間,年節(jié)約電費(fèi)300萬元。某數(shù)據(jù)中心通過分析服務(wù)器功耗與溫度關(guān)系,優(yōu)化制冷策略,PUE值從1.8降至1.3,年省電800萬度,減少碳排放6400噸。2.能源異常預(yù)警與根因分析系統(tǒng)可設(shè)置能耗閾值,超限時(shí)自動(dòng)報(bào)警并診斷原因。某鋼鐵企業(yè)通過系統(tǒng)發(fā)現(xiàn),某軋機(jī)電機(jī)頻繁過載,經(jīng)分析為傳動(dòng)帶松弛導(dǎo)致,調(diào)整后電機(jī)能耗下降12%,年節(jié)省電費(fèi)45萬元。某制藥企業(yè)通過系統(tǒng)定位到某空調(diào)機(jī)組存在制冷劑泄漏,及時(shí)修復(fù)后年節(jié)約能源成本28萬元。濟(jì)寧企業(yè)設(shè)備管理系統(tǒng)報(bào)價(jià)設(shè)備OEE實(shí)時(shí)看板:可視化展示設(shè)備綜合效率(可用率/性能率/良品率),快速定位生產(chǎn)瓶頸。

供應(yīng)商協(xié)同與寄售模式:傳統(tǒng)模式問題:長(zhǎng)周期備件(如大型變壓器)采購需提前數(shù)月下單,占用資金且存在技術(shù)過時(shí)風(fēng)險(xiǎn)。預(yù)測(cè)性維護(hù)邏輯:與供應(yīng)商共享故障預(yù)測(cè)數(shù)據(jù),采用“寄售模式”(Consignment Inventory),即備件存放在企業(yè)倉庫但所有權(quán)歸供應(yīng)商,按實(shí)際使用量結(jié)算。案例:某核電站通過寄售模式管理蒸汽發(fā)生器傳熱管,年減少庫存資金占用500萬元,同時(shí)避免因技術(shù)升級(jí)導(dǎo)致的備件報(bào)廢。減少設(shè)備劣化速度:傳統(tǒng)模式問題:設(shè)備在故障隱患未消除狀態(tài)下持續(xù)運(yùn)行,會(huì)加速劣化(如風(fēng)機(jī)葉片裂紋擴(kuò)展導(dǎo)致斷裂)。預(yù)測(cè)性維護(hù)邏輯:及時(shí)消除故障隱患(如修復(fù)葉片裂紋、調(diào)整齒輪箱油溫),減緩設(shè)備老化速度。案例:某火電廠通過鍋爐受熱面結(jié)焦預(yù)測(cè)模型,優(yōu)化吹灰頻率,使受熱面壽命延長(zhǎng)3年,節(jié)省更換費(fèi)用800萬元。

實(shí)時(shí)監(jiān)控與預(yù)警:系統(tǒng)能夠?qū)崟r(shí)采集設(shè)備運(yùn)行數(shù)據(jù),監(jiān)控設(shè)備狀態(tài),及時(shí)發(fā)現(xiàn)異常并預(yù)警,減少設(shè)備故障導(dǎo)致的生產(chǎn)中斷。通過智能算法分析,預(yù)測(cè)設(shè)備故障趨勢(shì),提前采取維護(hù)措施,確保生產(chǎn)線的連續(xù)穩(wěn)定運(yùn)行。優(yōu)化生產(chǎn)流程:根據(jù)設(shè)備運(yùn)行數(shù)據(jù),分析生產(chǎn)瓶頸,優(yōu)化生產(chǎn)流程,提高生產(chǎn)效率。實(shí)現(xiàn)設(shè)備的合理調(diào)度和負(fù)載均衡,避免設(shè)備閑置或過度使用,提升設(shè)備利用率。預(yù)防性維護(hù):通過數(shù)據(jù)分析,制定個(gè)性化的設(shè)備維護(hù)計(jì)劃,實(shí)現(xiàn)預(yù)防性維護(hù),減少非計(jì)劃停機(jī)時(shí)間。降低因設(shè)備故障導(dǎo)致的維修成本和停機(jī)損失。備件庫存管理:精細(xì)預(yù)測(cè)備件需求,優(yōu)化備件庫存管理,避免備件積壓或短缺。降低備件庫存成本,提高備件利用率。延長(zhǎng)設(shè)備壽命:通過定期維護(hù)和保養(yǎng),延長(zhǎng)設(shè)備使用壽命,減少設(shè)備更換頻率。降低設(shè)備購置成本,提高企業(yè)整體經(jīng)濟(jì)效益。這些分析數(shù)據(jù)有助于管理人員評(píng)估設(shè)備的使用效果和投資回報(bào),為后續(xù)的設(shè)備采購和管理決策提供依據(jù)。

資源優(yōu)化配置:提升資產(chǎn)利用率與人員效能(一)備件庫存智能管理系統(tǒng)通過分析備件消耗規(guī)律、供應(yīng)商交貨周期等數(shù)據(jù),自動(dòng)計(jì)算安全庫存與經(jīng)濟(jì)訂貨量。某汽車廠應(yīng)用后,備件庫存周轉(zhuǎn)率從4次/年提升至8次/年,庫存資金占用減少45%。更先進(jìn)的系統(tǒng)集成區(qū)塊鏈技術(shù),實(shí)現(xiàn)備件全生命周期溯源,某核電企業(yè)通過此功能將假冒偽劣備件發(fā)生率降至零。(二)人員技能與任務(wù)智能匹配系統(tǒng)根據(jù)維修人員技能證書、歷史工單、當(dāng)前位置等信息,自動(dòng)派發(fā)適合的工單。某機(jī)場(chǎng)通過此功能,使機(jī)務(wù)人員日均步行里程減少3公里,工單處理效率提升35%。某醫(yī)院將設(shè)備維修與醫(yī)護(hù)人員排班系統(tǒng)打通,使醫(yī)療設(shè)備故障響應(yīng)時(shí)間縮短至10分鐘內(nèi),手術(shù)室利用率提升12%。設(shè)備智能診斷系統(tǒng)自動(dòng)分析運(yùn)行數(shù)據(jù),提前預(yù)警潛在故障,減少意外停機(jī)時(shí)間30%以上。泰安化工設(shè)備管理系統(tǒng)服務(wù)

故障知識(shí)庫累積解決方案,智能匹配相似案例,維修效率提升40%。北京移動(dòng)端設(shè)備管理系統(tǒng)價(jià)格

提高人力效率:從“經(jīng)驗(yàn)依賴”到“智能調(diào)度”的人員優(yōu)化1.技能與任務(wù)智能匹配系統(tǒng)根據(jù)維修人員技能證書、歷史工單、當(dāng)前位置等信息,自動(dòng)派發(fā)適合的工單。某機(jī)場(chǎng)通過此功能,使機(jī)務(wù)人員日均步行里程減少3公里,工單處理效率提升35%,人員需求減少15%。某醫(yī)院將設(shè)備維修與醫(yī)護(hù)人員排班系統(tǒng)打通,使醫(yī)療設(shè)備故障響應(yīng)時(shí)間縮短至10分鐘內(nèi),手術(shù)室利用率提升12%,相當(dāng)于年增加手術(shù)量1200臺(tái),直接收益超600萬元。2.移動(dòng)化與自動(dòng)化操作系統(tǒng)支持手機(jī)APP掃碼報(bào)修、拍照上傳故障現(xiàn)象、電子審批等功能。某化工企業(yè)通過移動(dòng)端應(yīng)用,使設(shè)備報(bào)修響應(yīng)時(shí)間從2小時(shí)縮短至15分鐘,維修工單處理效率提升60%,管理人員審批時(shí)間減少80%。某物流企業(yè)通過系統(tǒng)自動(dòng)生成維修工單、備件領(lǐng)用單和結(jié)算單,使行政流程耗時(shí)從3天縮短至2小時(shí),年節(jié)省人力成本120萬元。北京移動(dòng)端設(shè)備管理系統(tǒng)價(jià)格

- 南京智能化設(shè)備管理系統(tǒng)公司 2025-08-19

- 天津?qū)I(yè)的設(shè)備管理系統(tǒng)平臺(tái) 2025-08-19

- 山東智慧設(shè)備管理系統(tǒng)服務(wù) 2025-08-19

- 遼寧企業(yè)設(shè)備管理系統(tǒng)多少錢 2025-08-19

- 江蘇小程序設(shè)備管理系統(tǒng)報(bào)價(jià) 2025-08-19

- 陜西智能設(shè)備管理系統(tǒng)服務(wù) 2025-08-19

- 江蘇專業(yè)的設(shè)備管理系統(tǒng)軟件 2025-08-19

- 淄博企業(yè)設(shè)備管理系統(tǒng)企業(yè) 2025-08-19

- 江西智能化設(shè)備管理系統(tǒng)哪家好 2025-08-19

- 湖北化工設(shè)備管理系統(tǒng)服務(wù) 2025-08-19

- 惠州全景視覺點(diǎn)膠機(jī)廠家直銷 2025-08-19

- 浦口區(qū)電商平臺(tái)代運(yùn)營(yíng)技術(shù)指導(dǎo) 2025-08-19

- 南京潛影防偽標(biāo)識(shí)產(chǎn)業(yè) 2025-08-19

- 河北紙質(zhì)合格證打印機(jī) 2025-08-19

- 上海3D攝像頭模組廠商 2025-08-19

- 宿遷哪里有共享無線充咨詢問價(jià) 2025-08-19

- 湖南全新高清證卡打印機(jī)要多少錢 2025-08-19

- 虹口區(qū)出口機(jī)器人操作 2025-08-19

- 四川流程制造APS軟件 2025-08-19

- 虹口區(qū)網(wǎng)絡(luò)營(yíng)銷企劃一體化 2025-08-19