物流設備全生命周期管理系統應用

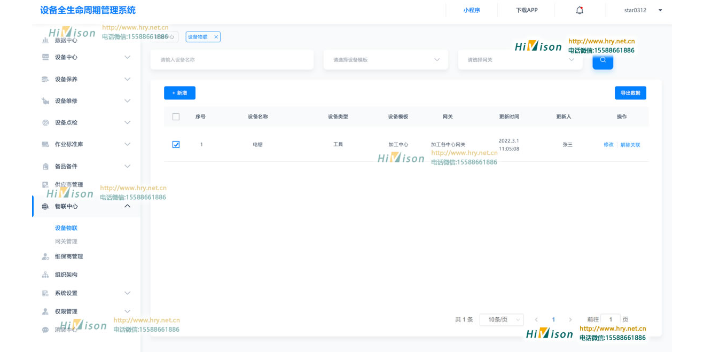

系統功能:全流程閉環管理1. 設備資產數字化管理系統為每臺設備建立電子檔案,集成設備臺賬、安標認證、技術參數、維修記錄等信息,支持設備全生命周期數據追溯。通過RFID或NFC標簽技術,實現設備位置、使用狀態的實時定位與查詢,解決“設備在哪里、誰在用”的管理痛點。2. 智能監控與預測性維護基于溫濕度、振動、電力等關鍵參數的實時采集,結合機器學習算法構建設備健康評分模型。例如,通過振動頻譜分析可提前預警軸承磨損,避免非計劃停機。系統自動生成維護工單,優化備件庫存,使某制造企業設備故障率下降40%,維修成本降低25%。3. 流程標準化與知識積累針對傳統設備管理“無標準、無追溯”的弊端,系統內置標準化作業流程庫,涵蓋安裝調試、日常巡檢、故障處置等場景。維修人員通過移動端APP掃描設備二維碼,即可獲取歷史維修記錄、操作指南,實現知識共享與經驗復用。設備作為生產線的靈魂,其性能狀態直接影響到企業的產能與質量。物流設備全生命周期管理系統應用

麒智設備管理系統提供可靠的數據存儲與備份機制,確保設備數據的安全和可恢復性。系統采用先進的數據存儲技術,保障設備數據的完整性和可靠性。在系統中,設備數據存儲在高可用性的數據庫中,系統會實時記錄和存儲設備產生的數據。這些數據包括設備的運行參數、工作狀態、報警信息等。通過高可用性的數據庫系統,系統可以實現數據的快速讀寫和穩定存儲,確保數據的實時性和準確性。此外,為了防止數據的丟失和損壞,麒智設備管理系統定期進行數據備份和冗余存儲。系統會根據設定的備份策略,定期將數據備份到不同的存儲介質中,以防止數據意外丟失。同時,系統還支持數據冗余存儲,即將數據存儲在多個物理位置或多個存儲設備中,確保數據的可靠性和可恢復性。除了數據存儲和備份,麒智設備管理系統還提供數據恢復功能。在意外情況下,如硬件故障、數據損壞等,用戶可以通過系統的數據恢復機制,快速恢復數據到正常狀態,避免數據的長久丟失和系統的不可用。綜上所述,麒智設備管理系統通過可靠的數據存儲與備份機制,確保設備數據的安全和可恢復性,提供穩定可靠的數據管理環境。德州u服凈水設備售后管理系統通過數據分析,精確識別設備性能瓶頸,為優化生產計劃、提升設備利用率提供科學依據。

實施設備全生命周期管理系統的價值(1)降低運維成本減少非計劃停機時間,優化備件庫存,避免過度維護或維護不足。(2)提升設備可靠性通過預測性維護降低故障率,延長設備使用壽命。(3)優化資產利用率基于數據分析合理調配設備,避免閑置或超負荷運行。(4)支持決策智能化提供設備健康度評分、維修優先級建議,輔助管理層制定更換或升級計劃。未來發展趨勢(1)AI驅動的自主運維未來系統可能實現自動診斷、自動派單甚至機器人自主維修。(2)區塊鏈技術應用確保設備數據不可篡改,提升供應鏈透明度(如二手設備歷史記錄)。(3)可持續發展導向結合碳足跡分析,優化設備能效,推動綠色制造。(4)5G與低代碼平臺的普及5G提升數據傳輸效率,低代碼平臺讓企業快速定制管理系統。

設備管理作為工業生產的重要組成部分,其發展歷程可追溯至工業時期。從"事后維修"模式,到20世紀50年代提出的"預防性維護"概念,再到80年代興起的"全員生產維護(TPM)"理念,設備管理經歷了數次重大變革。進入21世紀后,隨著信息技術的高速發展,設備管理正式邁入了"全生命周期管理"的新紀元。設備全生命周期管理系統是企業數字化轉型的重要組成部分,它通過數據驅動和智能化手段,實現設備管理從“被動維修”到“主動優化”的轉變。未來,隨著AI、物聯網、數字孿生等技術的深度融合,設備管理將更加自動化、精細化,助力企業降本增效,提升市場競爭力。對于企業而言,選擇合適的ELMS解決方案,并分階段實施(如從關鍵設備試點到全面推廣),是成功落地的關鍵策略。系統從設備采購環節即開始發力,通過大數據分析市場趨勢、設備性能及供應商信譽,為企業提供采購建議。

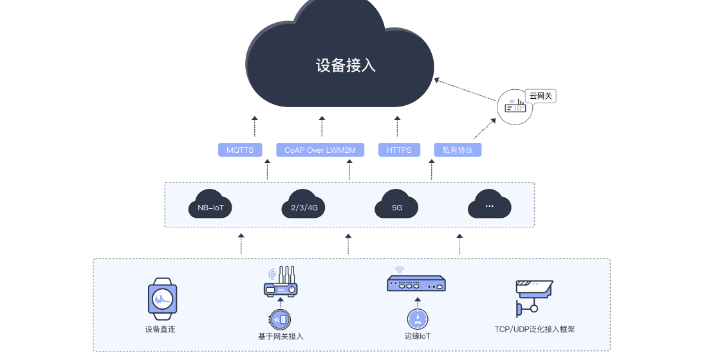

在數字化轉型浪潮下,現代企業設備管理面臨著設備智能化程度提高帶來的技術復雜度、全球化運營導致的設備分布環保法規日益嚴格提出的新要求、專業維修人才短缺的現實困境以及設備數據孤島現象嚴重等多重挑戰,這些因素共同促使企業尋求更先進的設備管理解決方案。設備全生命周期管理系統(ELMS)作為一套集成了信息技術、物聯網技術和現代管理方法的綜合性解決方案,其覆蓋范圍包括設備從規劃選型、采購安裝、運行維護到報廢處置的全部過程,通過數據驅動的方式實現設備管理的智能化、可視化和比較好化,為企業提供設備管理支持。通過智能預測維護,減少非計劃停機時間,進一步降低了因設備故障導致的生產損失。臨沂鐵路設備全生命周期管理

如何實現對設備的管理,從采購、運維到報廢,每一個環節盡在掌握之中,成為了決定企業競爭力的關鍵。物流設備全生命周期管理系統應用

(3)運行監控與狀態管理實時數據采集:通過物聯網(IoT)傳感器采集設備運行數據(如溫度、振動、能耗)。異常預警:基于AI算法分析數據趨勢,提前發現潛在故障并觸發報警。能效優化:監測設備能耗,識別高耗能環節并提供節能建議。(4)維護保養與故障管理預防性維護(PM):根據設備使用時間、運行狀態自動生成維護計劃。預測性維護(PdM):利用機器學習預測設備剩余壽命(RUL),減少突發故障。工單管理:實現報修、派單、維修、驗收的閉環流程,提升響應效率。(5)退役與報廢管理退役評估:基于設備性能、維修成本、技術淘汰等因素,判斷是否報廢或翻新。殘值計算:評估設備剩余價值,優化資產處置方式(如二手出售、拆解回收)。環保合規:確保報廢過程符合環保法規,避免法律風險。物流設備全生命周期管理系統應用

- 青島無線設備管理系統 2025-08-19

- 濰坊醫療設備全生命周期管理的風險 2025-08-19

- 加工設備全生命周期管理展示 2025-08-19

- 菏澤水電設備全生命周期管理 2025-08-19

- 濰坊智能工廠能源管理系統 2025-08-19

- 棗莊專業的工廠能源管理app 2025-08-19

- 青島大型機械設備管理系統廠商 2025-08-19

- 青島制造業設備管理系統功能 2025-08-19

- 濰坊專業的能源管控系統哪家好 2025-08-19

- 威海設施設備全生命周期管理 2025-08-19

- 黑龍江學校校服登記管理軟件 2025-08-19

- 威海質量智能電子閥門電子鉛封誠信合作 2025-08-19

- 電話一次調頻系統訂做價格 2025-08-19

- 濟南先進反勒索病毒產品哪家好 2025-08-19

- 宿遷自動化測試模組功效 2025-08-19

- 新疆RS232/485/422串口服務器安裝教程 2025-08-19

- 太原專業相控陣雷達應用 2025-08-19

- 廈門P8660I數字對講機 2025-08-19

- 地埋式振動光纖采購 2025-08-19

- 寶山區特種大數據平臺開發服務熱線 2025-08-19