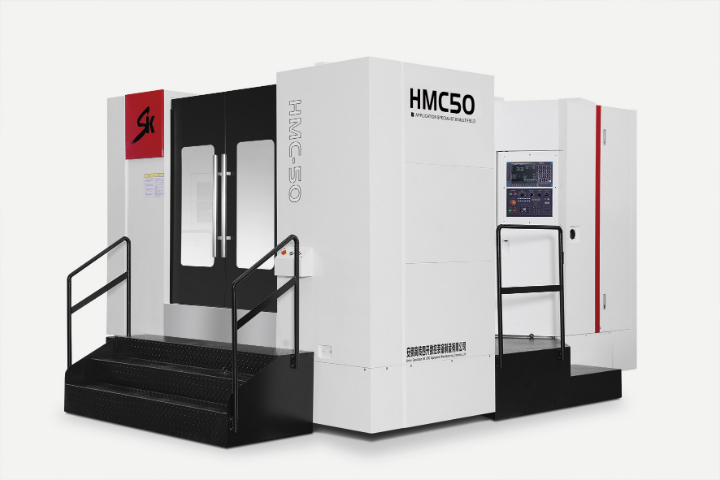

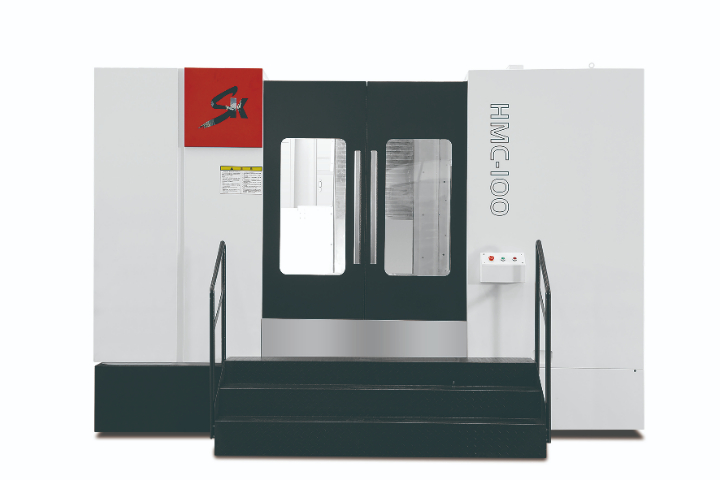

數控臥式加工中心廠家供應

20 世紀 60-70 年代,數控臥式加工中心進入技術雛形階段。國外企業開始采用晶體管數控系統,替代電子管,設備體積縮小,穩定性***提升。1965 年,日本發那科推出***具有實用價值的臥式加工中心,配備自動換刀裝置(ATC),換刀時間縮短至 10 秒以內,加工效率翻倍。此時的設備多為 3 軸聯動,可加工中等復雜度零件,在汽車發動機缸體、變速箱殼體加工中嶄露頭角。國內尚處于技術空白,*通過引進少量設備進行仿制研究,未形成自主生產能力。臥式加工中心的數控系統具備豐富的功能,可實現復雜工藝編程。數控臥式加工中心廠家供應

隨著工業互聯網技術的發展,越來越多的臥式加工中心具備了遠程監控與診斷功能。通過網絡連接,操作人員和維修人員可以在遠程實時監測機床的運行狀態,包括主軸轉速、進給速度、刀具磨損、設備故障等信息。當機床出現故障時,系統會自動發送報警信息,并將故障數據上傳至遠程服務器。維修人員可根據這些數據進行遠程診斷,分析故障原因,并制定維修方案。必要時,還可以通過遠程操作對機床進行調試和維護,提高了設備的維護效率,減少了停機時間,降低了企業的生產成本 。江蘇高精度臥式加工中心批發商臥式加工中心的定位精度取決于其精密的傳動機構與測量反饋元件。

多軸聯動功能使臥式加工中心在加工復雜零件時展現出無可比擬的優勢。常見的臥式加工中心通常具備四軸或五軸聯動能力,通過多個坐標軸的協同運動,可實現對各種異形曲面、復雜型腔的精確加工。以加工模具為例,五軸聯動的臥式加工中心能夠在一次裝夾中,完成模具的多個面和復雜曲面的加工,避免了多次裝夾帶來的定位誤差,提高了模具的加工精度和表面質量。此外,多軸聯動加工還能減少刀具的使用數量和加工工序,縮短加工周期,降低生產成本 。

數控臥加加工中心采用高速切削技術,通過提高主軸轉速、切削速度和進給速度來實現加工效率的大幅提升。高速切削能夠使刀具在單位時間內切除更多的材料,縮短加工時間。同時,由于切削速度快,切削熱來不及傳遞給工件,減少了工件的熱變形,有利于提高加工精度。在高速切削過程中,需要匹配高性能的刀具、先進的冷卻潤滑系統和優化的加工參數。例如,使用涂層硬質合金刀具或陶瓷刀具等具有高硬度、高耐熱性的刀具材料,采用高壓冷卻或微量潤滑技術,以及通過切削試驗和仿真優化確定合理的切削速度、進給量和切削深度等參數,以充分發揮高速切削的優勢。智能化臥式加工中心可根據加工余量自動調整切削參數,提高刀具利用率。

五軸聯動功能,實現復雜曲面加工五軸龍門高速銑床通過A/C軸擺頭或雙轉臺結構,實現復雜曲面的多角度加工,減少裝夾次數,提高精度。例如,在葉輪、螺旋槳或汽車覆蓋件模具加工中,五軸聯動可一次性完成所有工序,避免多次定位帶來的累積誤差。部分**機型采用RTCP(旋轉刀具中心點控制)技術,確保刀具在任意角度下仍能保持精細切削路徑,曲面加工精度可達±0.005mm。此外,五軸動態優化算法可自動調整進給速率,避免高速切削時的過切或振動問題。臥式加工中心的絲杠螺母副采用高精度等級,保障運動精度傳遞。安徽定制臥式加工中心哪家好

臥式加工中心的主軸轉速范圍廣,適應不同材料與工藝的加工要求。數控臥式加工中心廠家供應

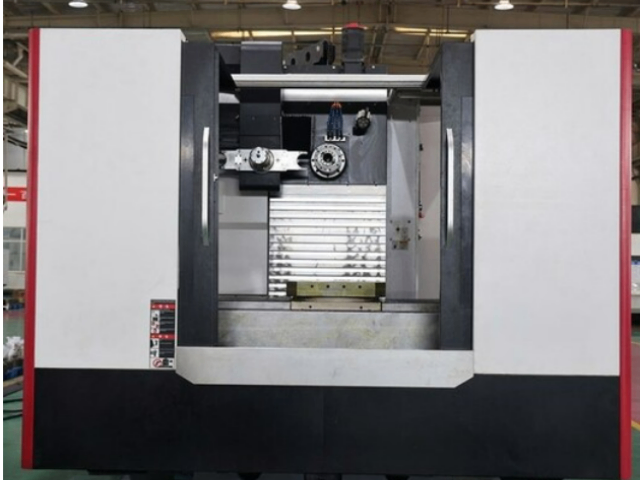

高剛性的床身與立柱設計是臥式加工中心保證加工精度和穩定性的基礎。床身和立柱作為機床的主要支撐部件,其剛性直接影響到機床的整體性能。臥式加工中心的床身通常采用整體鑄造工藝,內部設置合理的筋板結構,以增加其剛性和穩定性。立柱則采用強度的鑄鐵或焊接結構,具有較大的截面尺寸和良好的抗扭性能。在設計過程中,通過有限元分析等先進技術,對床身和立柱的結構進行優化,使其在滿足強度要求的前提下,盡可能減輕重量,提高動態性能。高剛性的床身與立柱設計,能夠有效抵御加工過程中的切削力和震動,保證機床在長時間、高負荷的加工過程中,始終保持高精度的加工性能 。數控臥式加工中心廠家供應

- 江蘇精密雕銑機設備制造 2025-08-19

- 安徽高速雕銑機行價 2025-08-19

- 江蘇可靠數控車床大概費用 2025-08-18

- 上海數控雕銑機價格優惠 2025-08-18

- 江蘇雕銑機解決方案 2025-08-18

- 安徽穩定雕銑機廠家報價 2025-08-18

- 江蘇穩定數控車床廠家 2025-08-18

- 可靠數控車床有哪些 2025-08-18

- 浙江立式加工中心哪家好 2025-08-17

- 江蘇可靠數控車床性能 2025-08-17

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 吉林工程貨架供貨商 2025-08-19

- 直驅PocketNC技術 2025-08-19

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19

- 虹口區常見軟化膜價位 2025-08-19

- 無錫銷售加藥裝置保養 2025-08-19

- 江蘇HYDRO-GRIP液壓刀柄批發 2025-08-19