象山?jīng)_壓生產(chǎn)執(zhí)行系統(tǒng)

成本控制優(yōu)化:從“粗放管理”到“精益運營”的轉(zhuǎn)型降低庫存成本MES系統(tǒng)根據(jù)生產(chǎn)計劃自動生成物料需求,結(jié)合WMS系統(tǒng)實現(xiàn)按需發(fā)料。某服裝企業(yè)通過MES庫存優(yōu)化,庫存成本降低20%,同時減少因缺料導(dǎo)致的生產(chǎn)延誤。節(jié)約能源成本通過實時監(jiān)控設(shè)備能耗,MES系統(tǒng)優(yōu)化生產(chǎn)排程以減少空轉(zhuǎn)。某鋼鐵企業(yè)通過MES調(diào)整高爐操作參數(shù),年節(jié)省電費500萬元。減少廢品與返工MES系統(tǒng)通過穩(wěn)定生產(chǎn)過程降低次品率。某機械廠通過MES工藝控制,將返工率從15%降至5%,年節(jié)省返工成本200萬元。借助MES系統(tǒng)可視化界面,我們能夠快速定位生產(chǎn)關(guān)鍵節(jié)點。象山?jīng)_壓生產(chǎn)執(zhí)行系統(tǒng)

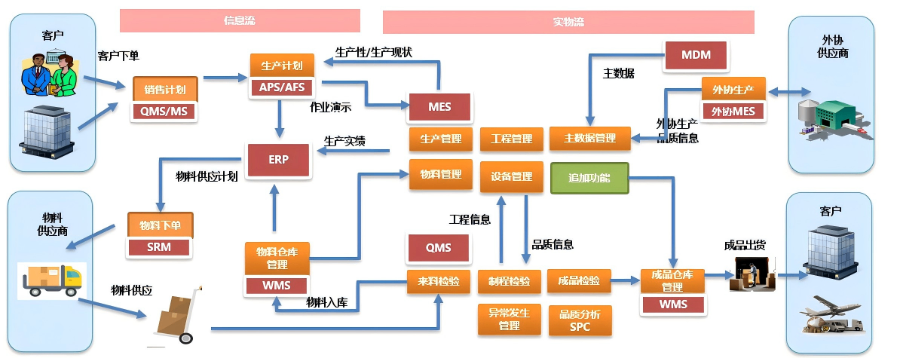

在促進產(chǎn)業(yè)鏈協(xié)同發(fā)展上,MES 系統(tǒng)也發(fā)揮著積極作用。它不僅能實現(xiàn)企業(yè)內(nèi)部各部門之間的高效協(xié)同,還能將協(xié)同延伸到整個產(chǎn)業(yè)鏈。通過與上下游企業(yè)的信息系統(tǒng)進行對接,MES 系統(tǒng)可以實現(xiàn)生產(chǎn)數(shù)據(jù)的共享和交互,讓產(chǎn)業(yè)鏈上的各方都能及時了解生產(chǎn)進度、物料需求等信息,從而更好地協(xié)調(diào)各自的生產(chǎn)和經(jīng)營活動。例如,某汽車零部件供應(yīng)商通過與整車廠的 MES 系統(tǒng)對接,能夠?qū)崟r獲取整車廠的生產(chǎn)計劃和零部件需求,提前調(diào)整自己的生產(chǎn)計劃,確保零部件的及時供應(yīng),同時也降低了自身的庫存壓力。這種產(chǎn)業(yè)鏈級的協(xié)同,提高了整個產(chǎn)業(yè)鏈的運行效率,實現(xiàn)了多方共贏。海曙區(qū)智能工廠生產(chǎn)執(zhí)行系統(tǒng)案例依靠MES管理系統(tǒng),企業(yè)能夠完整追溯派工全流程。

在售后服務(wù)優(yōu)化環(huán)節(jié),MES 系統(tǒng)的追溯能力為企業(yè)提升客戶滿意度提供了有力支撐。當產(chǎn)品在使用過程中出現(xiàn)故障時,企業(yè)可通過 MES 系統(tǒng)快速調(diào)取該產(chǎn)品的生產(chǎn)全流程數(shù)據(jù),包括零部件批次、裝配人員、檢測記錄等,精細定位故障原因。例如,某家電企業(yè)接到用戶關(guān)于冰箱制冷故障的投訴后,通過 MES 系統(tǒng)查詢到該冰箱的壓縮機在裝配時存在扭矩偏差,隨即聯(lián)系用戶更換壓縮機并致歉,不僅高效解決了問題,還通過主動追溯避免了同批次產(chǎn)品的潛在隱患,將售后糾紛率降低了 35%。此外,系統(tǒng)積累的售后數(shù)據(jù)還能反哺生產(chǎn)環(huán)節(jié),幫助企業(yè)改進易出問題的工藝節(jié)點,從源頭減少售后問題的發(fā)生。

在生產(chǎn)設(shè)備的預(yù)測性維護方面,MES 系統(tǒng)通過對設(shè)備運行數(shù)據(jù)的分析,能提前預(yù)判設(shè)備可能出現(xiàn)的故障,實現(xiàn)主動維護,減少設(shè)備停機時間。系統(tǒng)實時采集設(shè)備的溫度、振動、電流等運行參數(shù),建立設(shè)備故障預(yù)測模型,當參數(shù)超出正常范圍時,系統(tǒng)發(fā)出預(yù)警,提醒維護人員及時進行檢修。某紡織企業(yè)的 MES 系統(tǒng)通過對紡紗機運行數(shù)據(jù)的分析,成功預(yù)測出多臺紡紗機的軸承可能在 1 個月內(nèi)出現(xiàn)磨損故障,維護人員提前更換了軸承,避免了設(shè)備突然停機造成的生產(chǎn)中斷,減少了因停機導(dǎo)致的損失約 50 萬元。同時,預(yù)測性維護還能合理安排維護時間,避免了過度維護或維護不足的情況,降低了設(shè)備維護成本。隨著工業(yè)互聯(lián)網(wǎng)技術(shù)的不斷演進,MES 系統(tǒng)正從傳統(tǒng)的生產(chǎn)執(zhí)行工具向智能制造平臺升級。

提升生產(chǎn)效率:通過精細的生產(chǎn)調(diào)度與排程,減少生產(chǎn)過程中的等待時間和設(shè)備切換時間,提高設(shè)備利用率和人員勞動生產(chǎn)率。同時,實時監(jiān)控生產(chǎn)過程,及時發(fā)現(xiàn)并解決生產(chǎn)瓶頸問題,確保生產(chǎn)流程的順暢運行,從而有效縮短產(chǎn)品制造周期。例如,某機械制造企業(yè)在引入MES系統(tǒng)后,通過優(yōu)化生產(chǎn)調(diào)度,設(shè)備利用率提高了30%,產(chǎn)品制造周期縮短了25%,生產(chǎn)效率得到明顯提升。優(yōu)化質(zhì)量管理:全過程的質(zhì)量管控體系,使質(zhì)量問題能夠在生產(chǎn)過程中及時被發(fā)現(xiàn)與解決,降低產(chǎn)品不良率。通過對質(zhì)量數(shù)據(jù)的深入分析,挖掘質(zhì)量問題的根源,為持續(xù)改進生產(chǎn)工藝和產(chǎn)品質(zhì)量提供有力支持。例如,某電子產(chǎn)品制造企業(yè)借助MES系統(tǒng)的質(zhì)量管理模塊,將產(chǎn)品次品率從原來的8%降低至3%,很大提高了產(chǎn)品質(zhì)量和市場競爭力。系統(tǒng)通過工時自動統(tǒng)計功能,替代傳統(tǒng)人工考勤與計件核算,減少 70% 人工誤差,為薪酬與技能提供數(shù)據(jù)依據(jù)。海曙區(qū)注塑生產(chǎn)執(zhí)行系統(tǒng)

借助工業(yè)互聯(lián)網(wǎng)平臺,實現(xiàn)MES系統(tǒng)與企業(yè)內(nèi)外部更多系統(tǒng)的互聯(lián)互通,打破信息孤島。象山?jīng)_壓生產(chǎn)執(zhí)行系統(tǒng)

生產(chǎn)過程中,人、機資源的動態(tài)平衡至關(guān)重要,而MES管理系統(tǒng)能夠很好地實現(xiàn)這一目標。它根據(jù)實時的生產(chǎn)數(shù)據(jù),如員工的工作進度、設(shè)備的運行效率等,動態(tài)調(diào)整派工計劃。當某個員工提前完成任務(wù)時,系統(tǒng)會立即為其分配新的合適任務(wù),避免員工閑置;當某臺設(shè)備出現(xiàn)故障或產(chǎn)能下降時,系統(tǒng)會及時調(diào)整相關(guān)任務(wù)的派工,將任務(wù)轉(zhuǎn)移到其他可用設(shè)備或安排其他員工協(xié)助處理。這種動態(tài)平衡機制能夠根據(jù)生產(chǎn)現(xiàn)場的實際情況靈活應(yīng)對各種變化,確保人、機資源始終處于正常的工作狀態(tài),提高生產(chǎn)的靈活性和適應(yīng)性,使生產(chǎn)過程能夠高效、穩(wěn)定地運行,不懼各種突發(fā)情況的挑戰(zhàn)。象山?jīng)_壓生產(chǎn)執(zhí)行系統(tǒng)

- 江北區(qū)本地生產(chǎn)執(zhí)行系統(tǒng)價錢 2025-08-19

- 鄞州區(qū)數(shù)字孿生ERP系統(tǒng)按需付費 2025-08-19

- 鎮(zhèn)海區(qū)智能工廠生產(chǎn)執(zhí)行系統(tǒng)加盟 2025-08-19

- 浙江本地生產(chǎn)執(zhí)行系統(tǒng)客服電話 2025-08-19

- 奉化區(qū)柔性生產(chǎn)執(zhí)行系統(tǒng)供應(yīng)商家 2025-08-19

- 寧波人工智能企業(yè)資源管理智能mes系統(tǒng) 2025-08-18

- AI驅(qū)動生產(chǎn)執(zhí)行系統(tǒng)客服電話 2025-08-18

- 江北區(qū)智能工廠生產(chǎn)執(zhí)行系統(tǒng)加盟 2025-08-18

- 余姚生產(chǎn)效率企業(yè)資源管理mes生產(chǎn)優(yōu)化 2025-08-18

- 北侖區(qū)柔性生產(chǎn)執(zhí)行系統(tǒng)技術(shù)指導(dǎo) 2025-08-18

- 小銀行禮品定制公司 2025-08-19

- 嘉定區(qū)提供移動應(yīng)用開發(fā)熱線 2025-08-19

- 河南貿(mào)易驗房是什么 2025-08-19

- 臨汾的金融行業(yè)使用Saas軟件有助于企業(yè)完成客戶流量轉(zhuǎn)化 2025-08-19

- 長寧區(qū)常規(guī)消防材料檢測價格信息 2025-08-19

- 蘇州企業(yè)智慧園區(qū)模塊 2025-08-19

- 黃浦區(qū)方便智力游戲開發(fā)商家 2025-08-19

- 潮州展柜廠家 2025-08-19

- 廣東本地新能源產(chǎn)品檢測一般多少錢 2025-08-19

- 虹橋商圈空置房租賃信息 2025-08-19