茂名真空鍍膜涂料

目前認為濺射現象是彈性碰撞的直接結果,濺射完全是動能的交換過程。當正離子轟擊陰極靶,入射離子撞擊靶表面上的原子時,產生彈性碰撞,它直接將其動能傳遞給靶表面上的某個原子或分子,該表面原子獲得動能再向靶內部原子傳遞,經過一系列的級聯碰撞過程,當其中某一個原子或分子獲得指向靶表面外的動量,并且具有了克服表面勢壘(結合能)的能量,它就可以脫離附近其它原子或分子的束縛,逸出靶面而成為濺射原子。ITO薄膜的磁控濺射靶主要分為InSn合金靶、In2O3-SnO2陶瓷靶兩類。在用合金靶制備ITO薄膜時,由于濺射過程中作為反應氣體的氧會和靶發生很強的電化學反應,靶面覆蓋一層化合物,使濺射蝕損區域縮得很小(俗稱“靶中毒”),以至很難用直流濺射的方法穩定地制備出高質的ITO膜。陶瓷靶因能抑制濺射過程中氧的選擇性濺射,能穩定地將金屬銦和錫與氧的反應物按所需的化學配比穩定地成膜,故無中毒現象,工藝窗口寬,穩定性好。反應氣體過量就會導致靶中毒。茂名真空鍍膜涂料

LPCVD設備的設備構造主要包括以下幾個部分:真空系統、氣體輸送系統、反應室、加熱系統、溫度控制系統、壓力控制系統、流量控制系統等。LPCVD設備的發展趨勢主要有以下幾點:(1)為了降低襯底材料的熱損傷和熱預算,提高沉積速率和產能,開發新型的低溫LPCVD方法,如等離子體增強LPCVD(PE-LPCVD)、激光輔助LPCVD(LA-LPCVD)、熱輻射輔助LPCVD(RA-LPCVD)等;(2)為了提高薄膜材料的質量和性能,開發新型的高純度和高結晶度的LPCVD方法,如超高真空LPCVD(UHV-LPCVD)、分子束外延LPCVD(MBE-LPCVD)、原子層沉積LPCVD(ALD-LPCVD)等;(3)為了拓展薄膜材料的種類和功能,開發新型的復合和異質的LPCVD方法,如多元化合物LPCVD、納米結構LPCVD、量子點LPCVD等。溫州鈦金真空鍍膜鍍膜層能明顯提升產品的抗輻射能力。

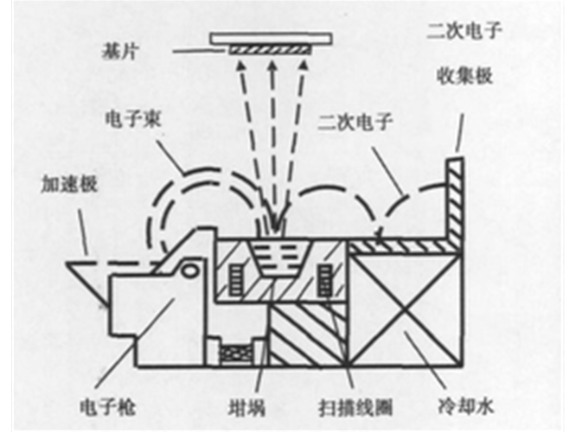

首先,通過一個電子槍生成一個高能電子束。電子槍一般包括一個發射電子的熱陰極(通常是加熱的鎢絲)和一個加速電子的陽極。電子槍的工作是通過電場和磁場將電子束引導并加速到目標材料。電子束撞擊目標材料,將其能量轉化為熱能,使目標材料加熱到蒸發溫度。蒸發的材料原子或分子在真空中飛行到基板表面,并在那里冷凝,形成薄膜。因為這個過程在真空中進行,所以蒸發的原子或分子在飛行過程中基本不會與其他氣體分子相互作用,這有助于形成高質量的薄膜。與其他低成本的PVD工藝相比,電子束蒸發還具有非常高的材料利用效率。電子束系統加熱目標源材料,而不是整個坩堝,從而降低了坩堝的污染程度。通過將能量集中在目標而不是整個真空室上,它有助于減少對基板造成熱損壞的可能性。可以使用多坩堝電子束蒸發器在不破壞真空的情況下應用來自不同目標材料的幾層不同涂層,使其很容易適應各種剝離掩模技術。

LPCVD設備中較少用的是旋轉式LPCVD設備和行星式LPCVD設備,因為其具有結構復雜、操作困難、沉積速率低、產能小等缺點。旋轉式LPCVD設備和行星式LPCVD設備的主要優點是可以通過旋轉襯底來改善薄膜的均勻性和厚度分布。旋轉式LPCVD設備和行星式LPCVD設備可以根據不同的旋轉方式進行分類。常見的分類有以下幾種:(1)單軸旋轉式LPCVD設備,是指襯底只圍繞一個軸旋轉;(2)雙軸旋轉式LPCVD設備,是指襯底圍繞兩個軸旋轉;(3)多軸旋轉式LPCVD設備,是指襯底圍繞多個軸旋轉。熱氧化與化學氣相沉積不同,她是通過氧氣或水蒸氣擴散到硅表面并進行化學反應形成氧化硅。

LPCVD是低壓化學氣相沉積(LowPressureChemicalVaporDeposition)的簡稱,是一種在低壓條件下利用氣態化合物在基片表面發生化學反應并形成穩定固體薄膜的工藝。LPCVD是一種常用的CVD工藝,與常壓CVD(APCVD)、等離子體增強CVD(PECVD)、高密度等離子體CVD(HDPCVD)和原子層沉積(ALD)等其他CVD工藝相比,具有一些獨特的特點和優勢。LPCVD的原理是利用加熱設備作為熱源,將基片放置在反應室內,并維持一個低壓環境(通常在10-1000Pa之間)。然后向反應室內輸送含有所需薄膜材料元素的氣體或液體前驅體,使其與基片表面接觸并發生熱分解或氧化還原反應,從而在基片表面沉積出所需的薄膜材料。LPCVD可以沉積多種類型的薄膜材料,如多晶硅、氮化硅、氧化硅、氧化鋁、二硫化鉬等。降低PVD制備薄膜的應力,可以提高襯底溫度,有利于薄膜和襯底間原子擴散,并加速反應過程。黑龍江LPCVD真空鍍膜

鍍膜技術可用于提升產品的抗老化性能。茂名真空鍍膜涂料

LPCVD設備中重要的工藝參數之一是反應溫度,因為它直接影響了反應速率、反應機理、反應產物、反應選擇性等方面。一般來說,反應溫度越高,反應速率越快,沉積速率越高;反應溫度越低,反應速率越慢,沉積速率越低。但是,并不是反應溫度越高越好,因為過高的反應溫度也會帶來一些不利的影響。例如,過高的反應溫度會導致氣體前驅體過早分解或聚合,從而降低沉積效率或增加副產物;過高的反應溫度會導致襯底材料發生熱損傷或熱擴散,從而降低襯底質量或改變襯底特性;過高的反應溫度會導致薄膜材料發生結晶或相變,從而改變薄膜結構或性能。茂名真空鍍膜涂料

- 什么是條形屏互惠互利 2025-08-19

- 常州工控板高性價比FPGA 2025-08-19

- 甘肅三相變壓器廠家直銷 2025-08-19

- 294815 2025-08-19

- 天津儲能連接器 2025-08-19

- 廣東代理開合機械屏包括哪些 2025-08-19

- 浦東新區節能機械電氣設備檢測 2025-08-19

- 成都全自動噴砂線市場報價 2025-08-19

- 嘉興霍爾霍爾傳感器隔離 2025-08-19

- 浙江電子測量儀器哪家好 2025-08-19