安徽ASA增材制造

汽車工業正在成為增材制造技術的重要應用市場。在**車型領域,寶馬i8 Roadster的敞篷支架采用鋁合金3D打印,重量減輕44%的同時保持同等強度;布加迪Chiron的鈦合金制動卡鉗通過增材制造實現內部優化結構,成為量產車中比較大的3D打印部件。在電動汽車領域,增材制造為熱管理系統帶來創新解決方案:保時捷Taycan的電機終端冷卻器采用激光熔覆技術制造,內部流道設計使冷卻效率提升30%。更具顛覆性的是本地化生產模式的探索,大眾汽車在沃爾夫斯堡工廠部署的金屬粘結劑噴射生產線,可將傳統6-8周的備件交付周期縮短至48小時。隨著設備吞吐量的提升(如Desktop Metal的Shop System每小時可生產100個齒輪),增材制造正從原型制作轉向直接量產,麥肯錫預測到2025年汽車行業增材制造市場規模將達90億美元。人工智能算法優化增材制造工藝參數,提高成型質量與材料利用率。安徽ASA增材制造

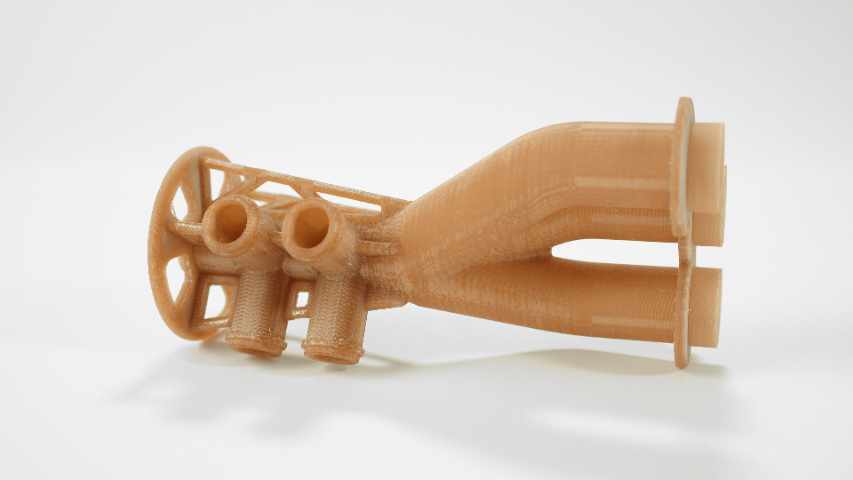

增材制造(Additive Manufacturing, AM)是一種通過逐層堆積材料構建三維實體的先進制造技術。其重要原理是將數字模型切片為二維層狀結構,通過高能激光、電子束或噴墨打印等方式逐層固化或熔融粉末、絲材或液體材料,終形成復雜幾何形狀的零件。與傳統減材制造相比,增材制造具有材料利用率高、設計自由度大、支持個性化定制等優勢。該技術尤其適用于航空航天、醫療植入物等領域的輕量化結構和內部流道制造。近年來,多材料打印、原位監測和人工智能優化等技術的融合進一步推動了增材制造的精度與效率提升。航空復合材料增材制造材料價格表陶瓷光固化增材制造采用納米陶瓷漿料,通過紫外光固化成型后高溫燒結,可制造復雜形狀的氧化鋁等陶瓷部件。

海洋環境對增材制造技術提出獨特挑戰與機遇。新加坡國立大學開發的抗生物污損3D打印材料,通過表面微結構設計可減少90%的藤壺附著。在深海裝備領域,美國海軍研究局資助的3D打印耐壓殼體項目,采用梯度材料設計,成功在3000米水深保持結構完整性。更具創新性的是珊瑚礁修復方案,澳大利亞科學家使用環保混凝土3D打印人工珊瑚基座,表面紋理精確模仿天然珊瑚,幼體附著率提高5倍。在船舶制造方面,荷蘭達門船廠采用大型金屬增材制造技術生產的螺旋槳導流罩,通過優化流體力學設計降低油耗12%。隨著海洋經濟的拓展,增材制造將在這一特殊領域發揮更大作用。

食品3D打印技術正在創造全新的餐飲體驗。以色列Redefine Meat公司開發的植物肉3D打印系統,通過精細控制蛋白質、脂肪和水的空間分布,模擬出真實肉類的紋理和口感。在特殊膳食領域,德國Biozoon公司利用食品增材制造技術為吞咽困難患者生產質地改良食品,既保證營養又提升進食安全性。甜品制作方面,巧克力3D打印機可創作傳統工藝無法實現的復雜幾何造型,精度達0.1毫米。更具創新性的是太空食品打印,NASA資助的太空制造項目開發了可在微重力環境下工作的食品打印機,為長期太空任務提供新鮮食物。雖然設備成本和打印速度仍是市場推廣的瓶頸,但預計到2027年全球食品3D打印市場規模將突破10億美元。數字線程技術實現設計-制造-檢測全流程數據貫通,構建智能工廠。

增材制造與可持續發展,增材制造通過減少材料浪費、縮短供應鏈和促進本地化生產,明顯降低了制造業的碳排放。傳統切削加工的材料利用率通常不足50%,而增材制造可提升至90%以上。例如,空客通過金屬3D打印的仿生隔框結構,在保證強度同時減少原材料消耗。此外,廢舊金屬粉末的回收再利用技術(如篩分-再合金化)進一步支持循環經濟。未來,結合可再生能源驅動的打印設備和生物基可降解材料,增材制造有望成為綠色制造的**技術之一。電弧增材制造(WAAM)技術利用金屬絲材和電弧熱源,適用于大型金屬構件的快速成型,沉積速率可達5kg/h。安徽ASA增材制造

微流體芯片增材制造可一體化成型50μm級流道,用于器官芯片和生化檢測。安徽ASA增材制造

材料是制約增材制造發展的關鍵因素之一。當前,增材制造材料已從早期的光敏樹脂、工程塑料擴展到高性能金屬合金、陶瓷及復合材料。在金屬材料領域,鈦合金(如Ti-6Al-4V)、鎳基高溫合金(如Inconel 718)和鋁合金(如AlSi10Mg)因其優異的機械性能和可打印性,成為航空航天和醫療領域的優先。值得注意的是,近年來功能梯度材料的開發取得了重要進展,通過精確控制不同材料的空間分布,可實現熱-力性能的連續變化,滿足極端環境下的使用需求。此外,陶瓷增材制造技術如立體光刻(SLA)和粘結劑噴射(Binder Jetting)的發展,為高溫結構件和生物陶瓷植入物的制造提供了新途徑。隨著材料基因組計劃的推進,基于計算模擬的新材料設計方法正在加速增材制造**材料的開發周期。安徽ASA增材制造

- 國產ASA增材制造網站 2025-08-19

- 耐高溫材料增材制造網站 2025-08-19

- 白色樹脂增材制造模具 2025-08-19

- 湖南增材制造廠家 2025-08-19

- 光固化增材制造哪里有 2025-08-19

- 福建增材制造廠家 2025-08-19

- 湖南增材制造 2025-08-19

- 模具鋼增材制造 2025-08-19

- 高韌樹臘增材制造定制 2025-08-19

- 廣東增材制造產品 2025-08-19

- 鹽田區國內變壓器價錢 2025-08-19

- 清遠隧道式烘箱品牌 2025-08-19

- 小型絲桿升降機工廠直銷 2025-08-19

- 深圳精密視覺點膠機多少錢一臺 2025-08-19

- 泰州干燥機哪家好 2025-08-19

- 常州水溶肥生產線哪個牌子好 2025-08-19

- 威海公共空間設計類型有哪些 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19