重慶增材制造模型報價

樂器制造領域正通過增材制造技術突破傳統材料限制。奧地利小提琴制造商采用3D打印技術復制的斯特拉迪瓦里名琴,內部結構精確到年輪層面,音質接近原作。管樂器方面,法國Buffet Crampon公司推出的3D打印單簧管,通過優化內部氣流通路,音準穩定性提升20%。更具創新性的是全新樂器設計,如德國設計師制作的"聲波雕塑"系列,復雜的內部空腔結構產生獨特的和聲效果。在普及教育領域,3D打印的平價樂器使更多學生能夠接觸音樂學習。隨著聲學模擬軟件的進步,增材制造正在重塑樂器設計的可能性邊界。多材料增材制造技術實現單一構件內多種材料的梯度分布,滿足功能集成需求。重慶增材制造模型報價

精密儀器行業正在通過增材制造技術實現前所未有的制造精度。瑞士精密儀器制造商采用雙光子聚合3D打印技術,成功制造出特征尺寸*2微米的微型齒輪組,用于**鐘表機芯。在分析儀器領域,安捷倫科技開發的3D打印色譜柱芯,內部螺旋微通道結構使分離效率提升60%。更具突破性的是光學儀器應用,蔡司公司采用納米級光刻3D打印技術制造的顯微鏡物鏡,實現了140nm的分辨率。在傳感器制造方面,3D打印的MEMS加速度計通過一體化結構設計,將交叉干擾降低至0.1%以下。隨著超高精度打印技術的發展,增材制造正在重新定義精密儀器的性能極限。湖南微納樹脂增材制造超構表面3D打印制造微納結構陣列,調控光波前相位分布。

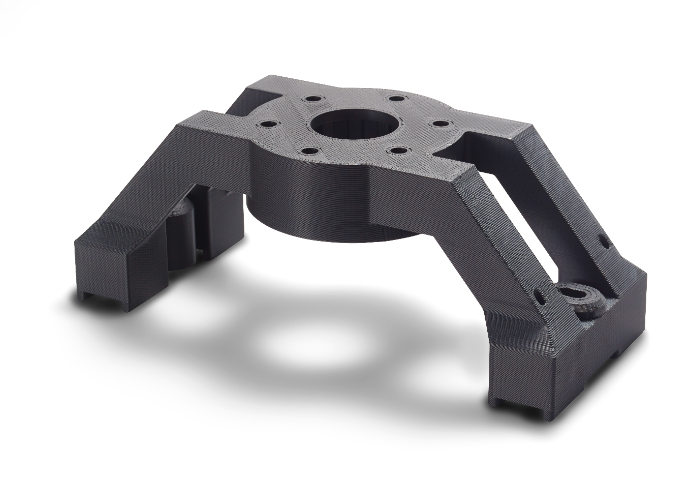

增材制造(Additive Manufacturing, AM)作為先進制造技術的重要分支,其**在于通過逐層堆積材料的方式構建三維實體。該技術徹底改變了傳統減材制造的加工理念,實現了從數字模型到物理零件的直接轉化。目前主流的增材制造工藝包括粉末床熔融(PBF)、定向能量沉積(DED)、材料擠出(FDM)、光固化(SLA)等,每種工藝都有其特定的材料適應性和應用場景。以金屬增材制造為例,激光選區熔化(SLM)技術通過高能激光束選擇性熔化金屬粉末層,可實現復雜內部流道、晶格結構等傳統加工難以實現的幾何特征。近年來,隨著多激光系統、閉環控制等技術的引入,打印效率和質量得到***提升。同時,人工智能算法的應用使得工藝參數優化、缺陷預測等環節更加智能化,進一步推動了增材制造向工業化生產邁進。

**領域將增材制造視為提升裝備保障能力的關鍵技術。美國陸軍實施的"移動遠征實驗室"計劃,在前線部署集裝箱式3D打印單元,可快速制造戰損零件。洛克希德·馬丁公司采用增材制造技術生產的衛星支架結構,不僅減重30%,還將交付周期從數月縮短至數周。在艦船維修方面,美國海軍開發的大型金屬增材制造系統,可直接在甲板上修復船體部件。值得關注的是隱身技術的應用,BAE系統公司通過3D打印制造的雷達吸波結構,其蜂窩狀內部構型可有效散射電磁波。隨著***適航認證體系的建立(如美國**部發布的MIL-STD-810G增材制造補充標準),3D打印部件正逐步進入主戰裝備供應鏈。微納尺度增材制造采用雙光子聚合技術,可實現100nm精度的微機電系統(MEMS)器件制造。

增材制造的材料選擇直接影響成品的力學性能和功能性。目前主流材料包括金屬(如鈦合金、鋁合金、鎳基高溫合金)、聚合物(如***、ABS、光敏樹脂)和陶瓷等。金屬粉末床熔融(PBF)技術通過激光或電子束選擇性熔化粉末,可實現接近鍛造件的機械性能;而定向能量沉積(DED)技術則適用于大型構件修復。此外,復合材料(如碳纖維增強聚合物)和功能梯度材料的開發拓展了增材制造在耐高溫、抗腐蝕等場景的應用。材料-工藝-性能關系的深入研究是優化打印參數、減少殘余應力和孔隙缺陷的關鍵。生物支架3D打印采用羥基磷灰石材料,孔隙率可控促進骨組織再生。ULTEM 9O85增材制造材料公司

電子束自由成形制造(EBF3)在真空環境加工活性金屬,避免氧化缺陷。重慶增材制造模型報價

電子3D打印技術正在重塑傳統電子制造模式。美國哈佛大學研發的多材料3D打印系統,可一次性打印包含導體、半導體和絕緣體的完整功能電路,**小特征尺寸達到100納米級。柔性電子領域,韓國科學技術院開發的銀納米線墨水直寫技術,可在柔性基底上打印可拉伸電路,拉伸率超過200%。在射頻器件方面,雷神公司采用介電材料增材制造技術生產的5G天線,工作頻率可達毫米波段,性能優于傳統蝕刻工藝。更具**性的是生物電子接口的打印,瑞士ETH Zurich團隊成功實現了神經電極陣列的3D打印,其柔軟特性可大幅降低植入損傷。隨著導電漿料和介電材料體系的完善,電子增材制造有望實現從原型到量產的跨越。重慶增材制造模型報價

- 國產ASA增材制造網站 2025-08-19

- 耐高溫材料增材制造網站 2025-08-19

- 光固化增材制造哪里有 2025-08-19

- 湖南增材制造 2025-08-19

- 模具鋼增材制造 2025-08-19

- 高韌樹臘增材制造定制 2025-08-19

- 廣東增材制造產品 2025-08-19

- 黑龍江增材制造定制 2025-08-19

- 河南尼龍碳纖增材制造 2025-08-19

- 江西國產ABS增材制造 2025-08-19

- 常州水溶肥生產線哪個牌子好 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19