河北增材制造廠家

能源行業正積極探索增材制造技術在關鍵設備制造中的應用。燃氣輪機領域,西門子能源公司采用金屬增材制造技術生產燃燒室頭部組件,通過優化內部冷卻通道設計,使工作溫度提升50°C以上,顯著提高發電效率。在核能領域,3D打印技術被用于制造核反應堆部件,如西屋電氣公司開發的核燃料組件定位格架,其復雜的幾何結構傳統工藝無法實現。可再生能源方面,風電巨頭維斯塔斯利用大型3D打印機制造風力渦輪機葉片模具,將開發周期縮短60%。特別值得注意的是,美國橡樹嶺國家實驗室通過增材制造生產的超臨界二氧化碳渦輪機轉子,采用鎳基合金材料,可在700°C高溫下穩定運行,為下一代高效發電系統奠定基礎。微激光燒結(μSLS)系統聚焦光斑至5μm,用于精密醫療器械制造。河北增材制造廠家

化工行業正采用增材制造技術應對極端腐蝕環境。巴斯夫公司開發的3D打印哈氏合金閥門,通過內部流道優化將氣蝕損傷降低60%。在反應器制造方面,杜邦采用的3D打印靜態混合器,特殊葉片設計使混合效率提升2倍。更具創新性的是功能梯度材料應用,德國研究中心將耐腐蝕合金與導熱材料梯度結合,制造出既抗腐蝕又高效傳熱的換熱管。在維修領域,3D激光熔覆技術可在不停車情況下修復腐蝕的管道法蘭,節省數百萬美元停產損失。隨著化工設備向大型化發展,增材制造提供的定制化解決方案正成為行業新標準。高韌樹臘增材制造加工服務拓撲優化算法結合增材制造,可生成輕量化且力學性能良好的復雜晶格結構。

材料是制約增材制造發展的關鍵因素之一。當前,增材制造材料已從早期的光敏樹脂、工程塑料擴展到高性能金屬合金、陶瓷及復合材料。在金屬材料領域,鈦合金(如Ti-6Al-4V)、鎳基高溫合金(如Inconel 718)和鋁合金(如AlSi10Mg)因其優異的機械性能和可打印性,成為航空航天和醫療領域的優先。值得注意的是,近年來功能梯度材料的開發取得了重要進展,通過精確控制不同材料的空間分布,可實現熱-力性能的連續變化,滿足極端環境下的使用需求。此外,陶瓷增材制造技術如立體光刻(SLA)和粘結劑噴射(Binder Jetting)的發展,為高溫結構件和生物陶瓷植入物的制造提供了新途徑。隨著材料基因組計劃的推進,基于計算模擬的新材料設計方法正在加速增材制造**材料的開發周期。

人工智能技術正在重塑增材制造的各個環節。在設計階段,Autodesk開發的Generative Design軟件結合機器學習算法,可在數小時內生成數千種優化設計方案。在工藝控制方面,Sigma Labs的PrintRite3D系統實時分析熔池數據,通過深度學習預測缺陷發生概率并自動調整參數。后處理環節,瑞士Oerlikon公司的人工智能質檢系統,基于數百萬張CT掃描圖像訓練,可自動識別內部缺陷類型。更具前瞻性的是數字孿生技術的應用,西門子開發的增材制造數字線程,可全過程模擬預測零件性能。隨著算力提升和算法優化,AI將使增材制造從經驗驅動轉向數據驅動。數字線程技術實現設計-制造-檢測全流程數據貫通,構建智能工廠。

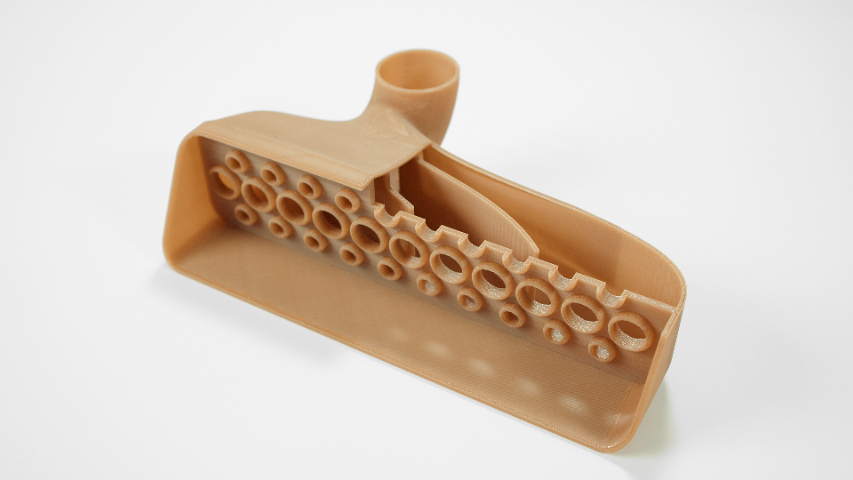

增材制造(Additive Manufacturing, AM)作為先進制造技術的重要分支,其**在于通過逐層堆積材料的方式構建三維實體。該技術徹底改變了傳統減材制造的加工理念,實現了從數字模型到物理零件的直接轉化。目前主流的增材制造工藝包括粉末床熔融(PBF)、定向能量沉積(DED)、材料擠出(FDM)、光固化(SLA)等,每種工藝都有其特定的材料適應性和應用場景。以金屬增材制造為例,激光選區熔化(SLM)技術通過高能激光束選擇性熔化金屬粉末層,可實現復雜內部流道、晶格結構等傳統加工難以實現的幾何特征。近年來,隨著多激光系統、閉環控制等技術的引入,打印效率和質量得到***提升。同時,人工智能算法的應用使得工藝參數優化、缺陷預測等環節更加智能化,進一步推動了增材制造向工業化生產邁進。納米顆粒噴射技術實現功能材料精確沉積,用于柔性電子制造。江西ULTEM 9085 CG增材制造

多噴頭材料擠出系統可同時打印導電/絕緣材料,直接制造嵌入式電子電路。河北增材制造廠家

后處理工藝對保證增材制造零件的**終性能具有決定性作用。金屬零件通常需要進行應力消除熱處理(如退火或熱等靜壓),以降低殘余應力并消除內部缺陷。對于關鍵承力件,往往還需要采用機械加工來保證關鍵尺寸精度和表面質量,例如航空發動機葉片可能需要五軸聯動加工中心進行后續精加工。在表面處理方面,噴丸強化、激光拋光等新技術可顯著提高疲勞性能,而微弧氧化等表面改性技術則能增強耐磨耐蝕性。值得注意的是,針對不同的增材制造工藝,后處理方案也需相應調整:SLM成形的零件通常需要去除支撐結構并進行表面拋光,而EBM成形的零件由于較高的成形溫度,殘余應力相對較小,后處理流程可以適當簡化。隨著智能化技術的發展,基于機器視覺的自動支撐去除系統和自適應加工策略正在提高后處理的自動化程度。河北增材制造廠家

- 國產ASA增材制造網站 2025-08-19

- 耐高溫材料增材制造網站 2025-08-19

- 光固化增材制造哪里有 2025-08-19

- 湖南增材制造 2025-08-19

- 模具鋼增材制造 2025-08-19

- 高韌樹臘增材制造定制 2025-08-19

- 廣東增材制造產品 2025-08-19

- 黑龍江增材制造定制 2025-08-19

- 河南尼龍碳纖增材制造 2025-08-19

- 江西國產ABS增材制造 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 嘉定區安裝硬水軟管式微濾膜廠家現貨 2025-08-19