北京工業級增材制造

隨著增材制造向關鍵部件生產領域拓展,質量控制成為行業關注的焦點。在線監測技術方面,同軸熔池監測系統通過高速攝像和光電傳感器實時捕捉熔池形貌和溫度場分布,結合機器學習算法可即時識別氣孔、未熔合等缺陷。離線檢測則主要依賴工業CT掃描,其分辨率可達微米級,能夠清晰顯示內部缺陷的三維分布。在標準化建設方面,國際標準化組織(ISO)和美國材料與試驗協會(ASTM)已聯合發布多項增材制造標準,涵蓋術語定義(ISO/ASTM 52900)、材料性能測試方法(ASTM F3122)等基礎規范。我國也相繼制定了GB/T 39254-2020《增材制造金屬制件機械性能測試方法》等國家標準。值得注意的是,針對不同行業的特殊要求,專業認證體系正在完善,如航空航天領域的NAS 9300標準和醫療器械領域的ISO 13485認證,這些標準對材料追溯性、工藝驗證和人員資質都提出了嚴格要求。復合材料增材制造(如碳纖維增強聚合物)提升結構強度并減輕重量。北京工業級增材制造

農業機械行業正探索增材制造在惡劣工況下的應用價值。美國約翰迪爾公司采用金屬3D打印技術制造聯合收割機的定制化刀具,使用壽命延長3倍。在灌溉系統方面,以色列Netafim公司開發的3D打印滴灌頭,內部迷宮式流道可精確控制出水速率,節水效果提升35%。更具特色的是備件快速響應方案,非洲初創公司利用移動式3D打印單元,為偏遠農場現場制造拖拉機破損零件。在智能化設備領域,荷蘭研發的3D打印土壤傳感器外殼,集成天線保護結構,實現農機物聯網數據采集。隨著農業機械化水平提高,增材制造將成為精細農業的重要支撐技術。江蘇ULTEM 9O85增材制造超構表面3D打印制造微納結構陣列,調控光波前相位分布。

多材料增材制造技術正在打破傳統制造的材質單一性限制,實現復雜功能集成。在工藝層面,多種技術路線并行發展:噴墨式多材料打印(如PolyJet)通過同時噴射不同性能的光敏樹脂,可制造出硬度從邵氏A50到D85連續變化的仿生結構;激光輔助沉積技術則能在同一零件中實現不銹鋼與銅的交替沉積,制造出具有優異散熱性能的模具鑲件。在材料創新方面,功能梯度材料(FGM)的研究尤為活躍,如NASA開發的GRCop-42銅合金與不銹鋼的梯度過渡材料,成功應用于火箭發動機燃燒室。更具前瞻性的是智能材料4D打印技術,通過設計特定材料體系(如形狀記憶聚合物),使打印件能夠在溫度、濕度等外界刺激下發生可控變形。哈佛大學Wyss研究所開發的4D打印花卉結構,可在水中實現花瓣的定時展開,為智能傳感器和軟體機器人提供了新思路。

微納尺度增材制造正在突破傳統制造的尺寸極限。瑞士蘇黎世聯邦理工學院開發的雙光子聚合3D打印技術,可制造特征尺寸*100納米的復雜結構,應用于光子晶體和超材料領域。在微流控芯片制造方面,哈佛大學研發的多材料3D打印系統,可一次性集成微通道、閥門和傳感器,**小通道寬度達10微米。更令人振奮的是生物微納打印技術,中國清華大學團隊實現了血管網絡的3D打印,**小***直徑模擬至50微米,為器官芯片研究提供新平臺。隨著高精度光刻和電噴印等技術的融合,微納增材制造正推動MEMS、微光學等領域的革新。微流體芯片增材制造可一體化成型50μm級流道,用于器官芯片和生化檢測。

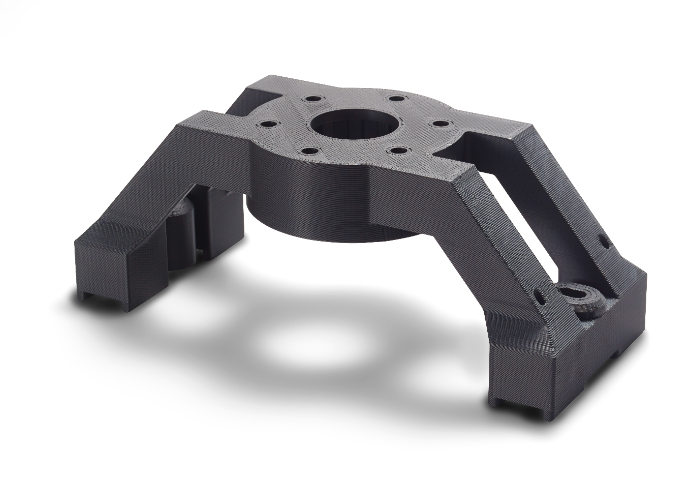

增材制造的材料選擇直接影響成品的力學性能和功能性。目前主流材料包括金屬(如鈦合金、鋁合金、鎳基高溫合金)、聚合物(如***、ABS、光敏樹脂)和陶瓷等。金屬粉末床熔融(PBF)技術通過激光或電子束選擇性熔化粉末,可實現接近鍛造件的機械性能;而定向能量沉積(DED)技術則適用于大型構件修復。此外,復合材料(如碳纖維增強聚合物)和功能梯度材料的開發拓展了增材制造在耐高溫、抗腐蝕等場景的應用。材料-工藝-性能關系的深入研究是優化打印參數、減少殘余應力和孔隙缺陷的關鍵。混凝土3D打印采用機械臂擠出系統,實現建筑結構的無模化施工。高性能增材制造產品

數字線程技術實現設計-制造-檢測全流程數據貫通,構建智能工廠。北京工業級增材制造

鍋爐制造行業正采用增材制造技術提升能源效率。西門子能源開發的3D打印燃燒器頭部,通過優化燃料空氣混合路徑,使NOx排放降低至15mg/m3。在換熱器制造方面,3D打印的螺旋扭曲管束使換熱效率提升40%。更具突破性的是整體式設計,阿爾斯通采用金屬3D打印技術將傳統300個零件組成的過熱器集成為單一部件,減少90%的焊縫。在維修領域,現場激光熔覆技術可修復腐蝕的鍋爐管道,避免整段更換。隨著碳中和目標的推進,增材制造提供的能效提升方案正成為鍋爐行業的技術焦點。北京工業級增材制造

- 國產ASA增材制造網站 2025-08-19

- 耐高溫材料增材制造網站 2025-08-19

- 光固化增材制造哪里有 2025-08-19

- 福建增材制造廠家 2025-08-19

- 湖南增材制造 2025-08-19

- 模具鋼增材制造 2025-08-19

- 高韌樹臘增材制造定制 2025-08-19

- 廣東增材制造產品 2025-08-19

- 黑龍江增材制造定制 2025-08-19

- 河南尼龍碳纖增材制造 2025-08-19

- 小型絲桿升降機工廠直銷 2025-08-19

- 泰州干燥機哪家好 2025-08-19

- 常州水溶肥生產線哪個牌子好 2025-08-19

- 威海公共空間設計類型有哪些 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19