湖南定做調平機設備廠家

九重精密調平機在精度控制上展現出行業優先水平,其中心在于三重保障體系。首先,設備搭載德國進口光柵尺,測量精度達 0.001mm,配合伺服電機的納米級位移控制,可實時補償輥筒因溫度變化產生的微小形變,確保調平過程中的參數穩定性。其次,九重輥系采用梯度壓力設計,從進料端到出料端實現壓力的線性遞增,使板材各區域受力均勻,對于 0.1-50mm 厚度的材料,均可將平面度控制在 0.01-0.05mm/m 以內,遠超行業平均的 0.1mm/m 標準。后面,設備配備的激光平面度檢測儀,可在調平后即時檢測并反饋數據,形成閉環控制,某精密部件廠使用后,產品平面度合格率從 85% 提升至 99.8%,極大降低了后續加工的廢品率。九重精密調平機通過余熱回收裝置實現能量再利用,降低企業生產成本,助力環保 。湖南定做調平機設備廠家

在精密調平機市場,競爭格局呈現多元化態勢。國際上,德國、日本等老牌工業強國的企業憑借深厚技術積累,占據高級市場部分份額,但價格高昂。國內市場中,九重精密調平機脫穎而出,與眾多本土企業展開競爭。九重依托自主研發的中心技術,如九重輥系的梯度壓力設計、智能調平算法等,在精度、效率、材料適應性等方面超越國內多數競品,產品性價比優勢明顯。其市場口碑良好,客戶復購率高達 70%,已與國內 300 多家大型制造企業建立長期合作關系,在國內中高級市場份額達 35%,形成了以技術和服務為核心競爭力的優勢地位,帶領國內精密調平機行業發展潮流。安徽冷軋板調平機廠家設備部分機型配備液壓能量回收技術,回收運行能量再利用,提升能源利用率,助力綠色生產。

精密調平機行業的產業鏈協同性對企業競爭力至關重要。九重構建了覆蓋中心部件、軟件算法、售后服務的全產業鏈生態,與 20 家上游供應商建立聯合研發機制,其中與某軸承企業共同開發的高精度軸承,將輥系旋轉精度提升至 0.002mm,較外購通用件性能提升 30%。在供應鏈韌性方面,2023 年全球芯片短缺期間,九重通過提前備貨與國產替代方案,保障了智能控制系統的穩定供應,生產中斷時間控制在 48 小時以內,遠低于行業平均的 7 天。這種 “中心部件自研 + 關鍵供應商綁定” 的模式,使設備交付周期穩定在 45 天,客戶滿意度達 92%,為行業產業鏈抗風險提供了實踐經驗。

九重精密調平機采用模塊化框架結構,主體機架由出眾度球墨鑄鐵整體鑄造而成,經時效處理消除內應力,確保在承受 100 噸壓力時形變量不超過 0.02mm。中心輥系由 9 組上下交錯的鉻鉬合金輥組成,直徑從進料端的 80mm 漸變至出料端的 50mm,通過直徑差實現壓力梯度的精細調控。輥面經等離子噴涂碳化鎢涂層,厚度達 0.15mm,硬度提升至 HV1200,耐磨性較傳統鍍鉻輥提高 3 倍。設備傳動系統采用德國西門子伺服電機與行星齒輪減速器組合,傳動效率達 98%,可實現 0.1-10m/min 的無級調速,滿足不同厚度板材的加工需求,整體結構設計兼顧剛性與靈活性,為高精度調平提供堅實基礎。其干式矯平工藝減少 80% 潤滑油使用,降低成本同時,大幅減少油污排放,減輕對環境的污染。

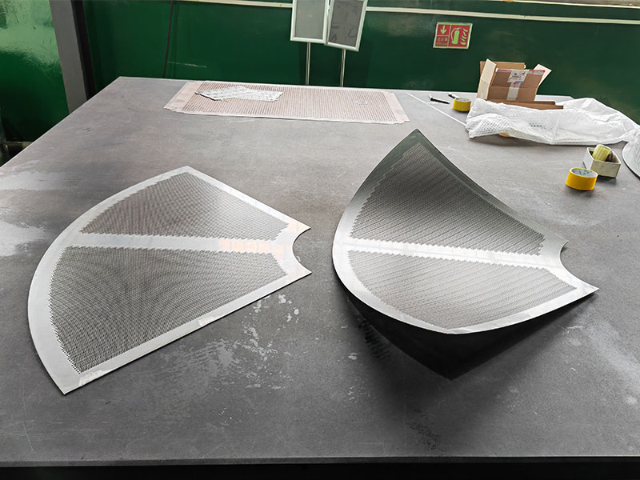

鈦合金具有出眾度、低密度、耐腐蝕性好等優點,廣泛應用于航空航天、國工等高級領域,但其加工難度大,對調平設備要求極高。九重精密調平機憑借先進技術,成功攻克鈦合金板材調平難題。對于 TC4 等常用鈦合金,從 0.2mm 的超薄板材到 10mm 的厚板,均能實現高精度調平。在處理 0.2mm 超薄鈦合金板時,設備的 1μm 級光柵尺反饋系統可實現納米級調平補償,配合真空吸附進料,避免板材變形,調平后平面度控制在 0.008mm/m 以內。針對 10mm 厚的鈦合金板,采用 “預熱 - 緩壓” 與多重輥系協同作用,消除內部應力的同時,保證平面度≤0.02mm/m,為航空發動機葉片、火箭發動機殼體等關鍵部件的制造提供了可靠的原材料保障。九重精密調平機智能除塵系統帶 HEPA 級過濾裝置,過濾效率達 99.97%,凈化車間空氣。河南六重式調平機設備廠家

其生產效率突出,比傳統人工矯平快 40%+,單班可處理 1000 - 2000 張板材,助力企業高效生產。湖南定做調平機設備廠家

九重精密調平機滿足了醫療器械對材料潔凈度與精度的嚴苛要求。在人工關節假體的鈦合金板材(厚度 2-5mm)加工中,設備的模塊化結構便于清潔消毒,調平后的平面度≤0.02mm/m,確保后續鍛造工序的尺寸穩定性。針對醫用 CT 機探測器外殼的 0.6mm 低碳鋼板,輥系的高精度控制可消除板材的波浪形變形,使外殼與探測器的裝配間隙≤0.03mm,提升了成像清晰度。某醫療設備企業使用該設備后,手術器械的不銹鋼刀片基材平面度提升 50%,刃口磨削精度提高 30%,大幅降低了手術中的組織損傷風險。同時,設備的低噪音運行(≤65 分貝)也符合醫療潔凈車間的環境要求。湖南定做調平機設備廠家

- 山西冷軋板整平機價格 2025-08-15

- 山西購買整平機電話 2025-08-15

- 山西附近哪里有整平機廠家直銷 2025-08-15

- 福建鋁合金整平機價格 2025-08-15

- 廣東多功能整平機設備廠家 2025-08-15

- 四川卷材分切前整平機設備廠家 2025-08-15

- 浙江卷材分切前整平機批發商 2025-08-15

- 直銷整平機供應商 2025-08-15

- 安徽銅條整平機商家 2025-08-15

- 湖南定做調平機設備廠家 2025-08-15

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 嘉定區安裝硬水軟管式微濾膜廠家現貨 2025-08-19