高性能航空航天軸承怎么安裝

航天軸承的柔性鉸鏈支撐結構創新:航天設備在發射與運行過程中會經歷劇烈振動與沖擊,柔性鉸鏈支撐結構為航天軸承提供緩沖保護。該結構采用柔性合金材料(如鎳鈦記憶合金)制成鉸鏈,具有良好的彈性變形能力與抗疲勞性能。當設備受到振動沖擊時,柔性鉸鏈通過自身變形吸收能量,減小軸承所受應力。通過優化鉸鏈的幾何形狀與材料參數,可調整其剛度特性。在衛星太陽能帆板驅動機構軸承應用中,柔性鉸鏈支撐結構使軸承在發射階段的振動響應降低 60%,有效保護了軸承結構,避免因振動導致的松動與磨損,確保太陽能帆板長期穩定展開與工作。航天軸承的磁流體潤滑技術,實現零接觸式的高效運轉。高性能航空航天軸承怎么安裝

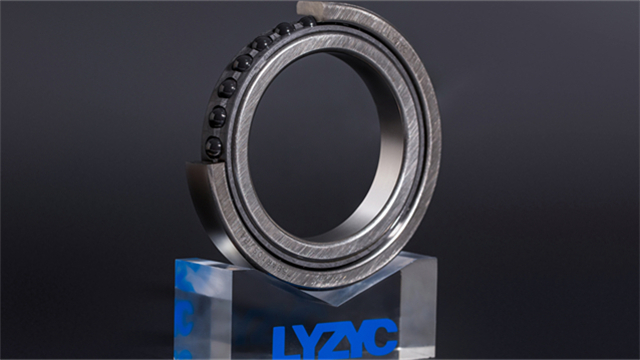

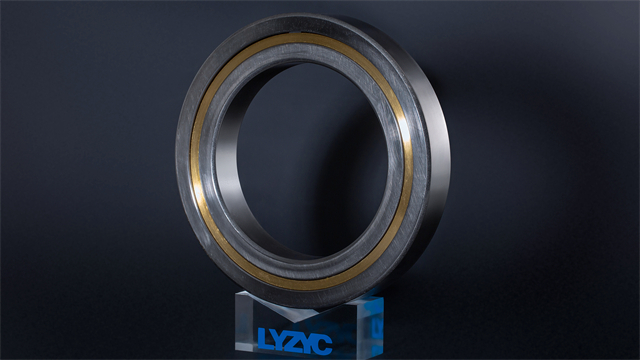

航天軸承的全固態潤滑薄膜技術:在真空、無重力的太空環境中,傳統潤滑油易揮發失效,全固態潤滑薄膜技術為航天軸承潤滑提供解決方案。通過物理性氣相沉積(PVD)技術,在軸承表面沉積多層復合固態潤滑薄膜,內層為高硬度的氮化鉻(CrN)增強膜,提供耐磨支撐;外層為二硫化鉬(MoS?)- 石墨烯復合潤滑膜,利用 MoS?的層狀結構與石墨烯的低摩擦特性,實現自潤滑。薄膜厚度控制在 0.5 - 1μm,表面粗糙度 Ra 值小于 0.01μm。在衛星姿態控制電機軸承應用中,該全固態潤滑薄膜使軸承在真空環境下的摩擦系數穩定在 0.008 - 0.012,有效減少磨損,且避免了潤滑油揮發對精密光學儀器的污染,確保衛星長期穩定運行。高性能航天軸承價格航天軸承的超聲波清洗工藝,確保發射前的潔凈度。

航天軸承的拓撲優化與增材制造一體化技術:拓撲優化與增材制造一體化技術實現航天軸承的輕量化與高性能設計。基于航天器對軸承重量與承載能力的嚴格要求,運用拓撲優化算法,以較小重量為目標,以強度、剛度和疲勞壽命為約束條件,設計出具有復雜內部結構的軸承模型。采用選區激光熔化(SLM)技術,使用鈦合金粉末制造軸承,其內部呈現仿生蜂窩與桁架混合結構,在減輕重量的同時保證承載性能。優化后的軸承重量減輕 45%,而承載能力提升 30%。在運載火箭的姿控系統軸承應用中,該技術使系統響應速度提高 20%,有效提升了火箭的飛行控制精度與可靠性。

航天軸承的仿生蜘蛛絲減震結構設計:航天器在發射和運行過程中會受到強烈的振動和沖擊,仿生蜘蛛絲減震結構為航天軸承提供了有效的防護。蜘蛛絲具有強度高、高韌性和良好的能量吸收能力,仿照蜘蛛絲的微觀結構,設計出由強度高聚合物纖維編織而成的減震結構。該結構呈三維網狀,在受到振動沖擊時,纖維之間相互摩擦和拉伸,將振動能量轉化為熱能散發出去。將這種減震結構應用于航天軸承的支撐部位,在運載火箭發射時,能使軸承所受振動加速度降低 80%,有效保護軸承內部精密結構,避免因振動導致的零部件松動和損壞,提高了火箭關鍵系統的可靠性,保障了衛星等載荷的順利入軌。航天軸承的表面微織構優化,改善潤滑性能。

航天軸承的碳化硅纖維增強金屬基復合材料應用:碳化硅纖維增強金屬基復合材料(SiC/Al)憑借高比強度、高模量和優異的熱穩定性,成為航天軸承材料的新突破。通過液態金屬浸滲工藝,將直徑約 10 - 15μm 的碳化硅纖維均勻分布在鋁合金基體中,形成連續增強相。這種復合材料的比強度達到 1500MPa?m/kg,熱膨脹系數只為 5×10??/℃,在高溫環境下仍能保持良好的尺寸穩定性。在航天發動機燃燒室附近的軸承應用中,采用該材料制造的軸承,能夠承受 1200℃的瞬時高溫和高達 20000r/min 的轉速,相比傳統鋁合金軸承,其承載能力提升 3 倍,疲勞壽命延長 4 倍,有效解決了高溫環境下軸承材料強度下降和熱變形的難題,保障了航天發動機關鍵部件的可靠運行。航天軸承的耐疲勞性能提升工藝,延長使用壽命。高性能航空航天軸承怎么安裝

航天軸承的微機電監測系統,實時反饋運轉數據。高性能航空航天軸承怎么安裝

航天軸承的多光譜紅外與超聲波融合監測方法:多光譜紅外與超聲波融合監測方法通過整合兩種技術的優勢,實現航天軸承故障的準確診斷。多光譜紅外熱像儀能夠檢測軸承表面不同材質和溫度區域的紅外輻射差異,識別因摩擦、磨損導致的局部過熱和材料損傷;超聲波檢測儀則利用超聲波在軸承內部傳播時遇到缺陷產生的反射和散射信號,檢測內部裂紋和疏松等問題。通過數據融合算法,將兩種監測數據進行時空對齊和特征融合,建立故障診斷模型。在空間站艙外機械臂軸承監測中,該方法成功提前 8 個月發現軸承內部的微小裂紋,相比單一監測手段,故障診斷準確率從 82% 提升至 98%,為機械臂的維護和維修提供了及時準確的依據,保障了空間站艙外作業的安全。高性能航空航天軸承怎么安裝

- 安徽分離型角接觸球軸承 2025-08-19

- 湖北4點角接觸球軸承 2025-08-19

- 航天精密軸承怎么安裝 2025-08-19

- 高性能航天精密軸承報價 2025-08-19

- 遼寧磁懸浮保護軸承型號有哪些 2025-08-19

- 云南磁懸浮保護軸承生產廠家 2025-08-19

- 深溝球航天精密軸承規格型號 2025-08-19

- 鼓風機磁懸浮保護精密軸承廠 2025-08-19

- 薄壁角接觸球精密軸承應用場景 2025-08-19

- 分離型角接觸球軸承規格型號 2025-08-19

- 國產ASA增材制造網站 2025-08-19

- 岳陽高溫高壓柱塞泵 2025-08-19

- 蘇州一體化超純水機維修 2025-08-19

- 陽江定制等離子管道大全 2025-08-19

- 揚州購買控制箱 2025-08-19

- 成都定制鋼化玻璃均質爐哪里買 2025-08-19

- 膠塞測試滅菌柜 2025-08-19

- 鹽田區國內變壓器價錢 2025-08-19

- 清遠隧道式烘箱品牌 2025-08-19

- 小型絲桿升降機工廠直銷 2025-08-19