山西低溫軸承國家標準

低溫軸承在新型儲能設備中的應用拓展:新型儲能設備,如液流電池和低溫壓縮空氣儲能系統,對低溫軸承提出了新的需求。在液流電池的低溫循環泵軸承設計中,采用耐腐蝕的不銹鋼合金材料,并進行表面鈍化處理,防止電解液腐蝕。針對低溫壓縮空氣儲能系統,研發出適應頻繁啟停和變載荷工況的低溫軸承,優化軸承的滾道設計和潤滑系統,提高軸承的抗疲勞性能和適應能力。在實際應用中,低溫軸承保障了儲能設備在低溫環境下的穩定運行,提高了儲能系統的充放電效率和使用壽命。隨著儲能技術的不斷發展,低溫軸承在該領域的應用將不斷拓展和深化,為能源存儲與利用提供關鍵支撐。低溫軸承的安裝工藝規范,保障設備低溫性能。山西低溫軸承國家標準

低溫軸承的激光沖擊強化處理工藝:激光沖擊強化通過高能激光產生的沖擊波在軸承表面引入殘余壓應力,提高其抗疲勞性能。在低溫環境下,殘余壓應力可有效抑制裂紋的萌生與擴展。采用納秒脈沖激光對軸承滾道進行處理,激光能量密度為 8GW/cm2,光斑重疊率 50%。處理后,軸承表面形成深度 0.3mm、殘余壓應力達 - 800MPa 的強化層。在 - 160℃的低溫旋轉彎曲疲勞試驗中,經激光沖擊強化的軸承疲勞壽命提高 3 倍,表面微觀裂紋擴展速率降低 65%,為低溫軸承的表面強化提供了效率高的、環保的新工藝。上海低溫軸承規格低溫軸承的安裝角度,影響設備低溫運行穩定性。

低溫軸承的仿生冰斥表面構建與性能研究:在極地科考和寒冷地區設備中,低溫軸承面臨冰雪附著的難題,影響其正常運行。仿生冰斥表面通過模仿自然界中冰難以附著的生物表面結構來解決這一問題。研究發現,企鵝羽毛表面的納米級凹槽結構能有效降低冰與表面的附著力。基于此,采用飛秒激光加工技術在軸承表面制備類似的納米凹槽陣列,凹槽寬度為 100 - 200nm,深度為 300 - 500nm。在 - 30℃環境下進行冰附著測試,仿生冰斥表面的軸承冰附著力只為普通表面的 1/8。進一步在凹槽中填充超疏水材料(如聚四氟乙烯納米顆粒),可使冰附著力再降低 40%,有效防止冰雪積聚對軸承運行的影響,提高設備在極寒環境下的可靠性。

低溫軸承的故障診斷方法:低溫軸承在運行過程中可能出現磨損、潤滑不良、密封失效等故障,及時準確的故障診斷對于預防設備事故至關重要。常用的故障診斷方法包括振動分析、溫度監測和油液分析。振動分析通過采集軸承的振動信號,利用頻譜分析、時頻分析等方法,識別振動信號中的特征頻率,判斷軸承是否存在故障及故障類型。溫度監測則通過安裝在軸承座上的溫度傳感器,實時監測軸承的工作溫度,當溫度異常升高時,可能預示著潤滑不良或過載等問題。油液分析通過檢測潤滑脂中的磨損顆粒、污染物含量等,評估軸承的磨損狀態和潤滑狀況。在大型低溫儲罐的攪拌器用低溫軸承中,綜合應用多種故障診斷方法,提前發現軸承的早期故障,避免了設備停機造成的經濟損失。低溫軸承的陶瓷涂層,增強表面硬度與抗凍性能。

低溫軸承的制造工藝優化:低溫軸承的制造工藝直接影響其性能和質量。在熱處理工藝方面,采用深冷處理技術,將軸承零件冷卻至 - 196℃以下,使殘余奧氏體充分轉變為馬氏體,細化晶粒,提高硬度和耐磨性。研究表明,經深冷處理的軸承鋼,其硬度可提高 HRC3 - 5,耐磨性提升 20% - 30%。在加工精度控制上,采用高精度磨削和研磨工藝,將軸承內外圈的圓度誤差控制在 0.5μm 以內,表面粗糙度 Ra 值達到 0.05μm 以下,以降低摩擦和磨損。同時,在裝配過程中,嚴格控制零件的清潔度,避免微小雜質進入軸承內部,影響運行性能。通過優化制造工藝,低溫軸承的綜合性能得到明顯提升,滿足了應用領域的需求。低溫軸承的記憶合金預緊結構,自動補償因低溫產生的尺寸變化!山西低溫軸承國家標準

低溫軸承在液氮循環設備中,依靠特殊潤滑配方持續運轉。山西低溫軸承國家標準

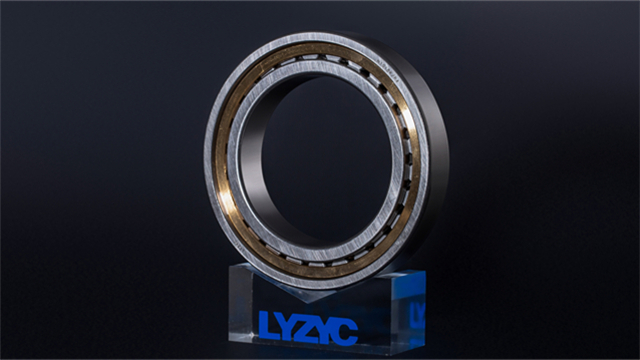

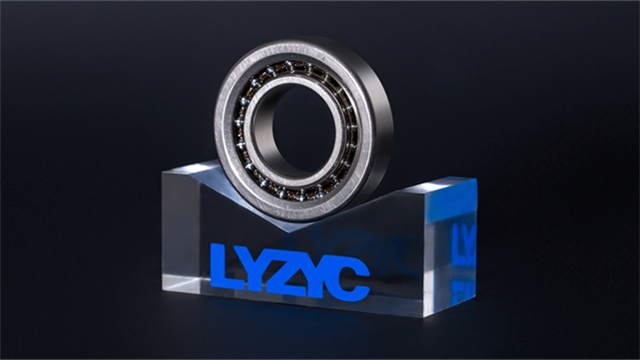

低溫軸承的表面處理技術:表面處理技術可有效提升低溫軸承的性能。常見的表面處理方法包括涂層技術和表面改性技術。涂層技術如物理性氣相沉積(PVD)TiN 涂層、化學氣相沉積(CVD)DLC 涂層等,可在軸承表面形成一層硬度高、耐磨性好、化學穩定性強的薄膜。在 - 100℃環境下,涂覆 DLC 涂層的軸承,其摩擦系數降低 40%,磨損量減少 60%。表面改性技術如離子注入,通過將氮、碳等離子注入軸承表面,改變表面的化學成分和組織結構,提高表面硬度和耐腐蝕性。在低溫環境中,經離子注入處理的軸承,其抗疲勞性能提升 30% 以上。這些表面處理技術為低溫軸承在惡劣環境下的可靠運行提供了保障。山西低溫軸承國家標準

- 航天精密軸承怎么安裝 2025-08-19

- 高性能航天精密軸承報價 2025-08-19

- 鼓風機磁懸浮保護精密軸承廠 2025-08-19

- 黑龍江磁懸浮保護軸承規格 2025-08-19

- 雙向推力角接觸球軸承型號表 2025-08-18

- 天津角接觸球航空航天軸承 2025-08-18

- 河南磁懸浮保護軸承廠家電話 2025-08-18

- 西藏成對配置角接觸球軸承 2025-08-18

- 專業低溫軸承價錢 2025-08-18

- 高速推力角接觸球精密軸承參數尺寸 2025-08-18

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19

- 虹口區常見軟化膜價位 2025-08-19

- 無錫銷售加藥裝置保養 2025-08-19

- 江蘇HYDRO-GRIP液壓刀柄批發 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 湖北賽飛斯QPQ工藝流程 2025-08-19