廣東低溫軸承國家標準

低溫軸承的多場耦合失效分析:低溫軸承的失效往往是溫度場、應力場、潤滑場等多物理場耦合作用的結果。利用有限元分析軟件(如 ANSYS Multiphysics)建立多場耦合模型,模擬軸承在 - 196℃液氮環境下的運行工況。分析發現,溫度梯度導致軸承零件產生熱應力集中,與機械載荷疊加后,在滾道邊緣形成應力峰值區域;同時,低溫下潤滑脂黏度增加,潤滑膜厚度減小,加劇了接觸表面的磨損。通過優化軸承結構設計(如采用圓弧過渡滾道)和調整潤滑策略(如分級注入不同黏度潤滑脂),可降低多場耦合效應的不利影響,提高軸承的可靠性。低溫軸承的耐磨損性能,影響工作時長。廣東低溫軸承國家標準

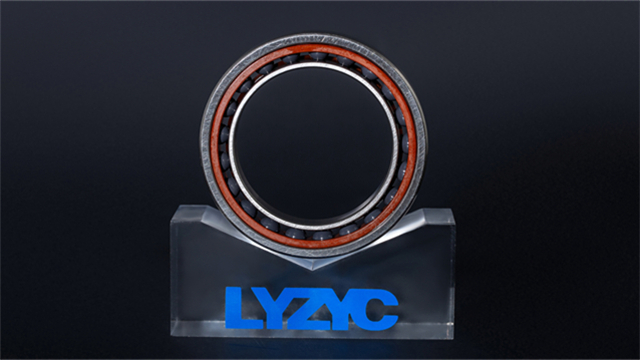

低溫軸承的梯度復合結構設計:梯度復合結構設計通過在軸承零件中實現材料性能的梯度變化,提升綜合服役性能。以軸承套圈為例,外層采用高硬度的陶瓷涂層(如 Al?O? - TiO?復合涂層),增強耐磨性;中間層為韌性較好的金屬基復合材料(如 Ti?SiC?增強鈦合金),吸收沖擊;內層保留傳統軸承鋼,確保結構強度。在 - 120℃的低溫疲勞試驗中,梯度復合結構軸承的疲勞壽命比單一材料軸承提高 2.3 倍,且在承受突發載荷時,中間層有效阻止了裂紋從外層向內部擴展,為低溫工況下的重載應用提供了可靠解決方案。廣東低溫軸承國家標準低溫軸承的安裝精度要求高,需專業人員操作。

低溫軸承的冷焊失效機理與預防:在低溫環境下,軸承零件表面原子活性降低,導致表面吸附的氣體分子解吸,使原本被氣體分子隔離的金屬表面直接接觸,從而引發冷焊現象。研究表明,在 - 200℃時,軸承鋼表面的氧原子覆蓋率從常溫的 80% 驟降至 15%,金屬原子裸露面積增加,冷焊風險明顯上升。冷焊會導致軸承轉動阻力增大,甚至卡死失效。為預防冷焊,可在軸承表面涂覆自組裝單分子膜(SAMs),如十八烷基硫醇(ODT)膜,該膜層厚度約 1 - 2nm,能在低溫下有效隔離金屬表面,使冷焊發生率降低 90%。此外,采用離子注入技術向軸承表面引入氟元素,形成低表面能的氟化層,也可減少金屬原子間的直接接觸,提升軸承在低溫環境下的運行可靠性。

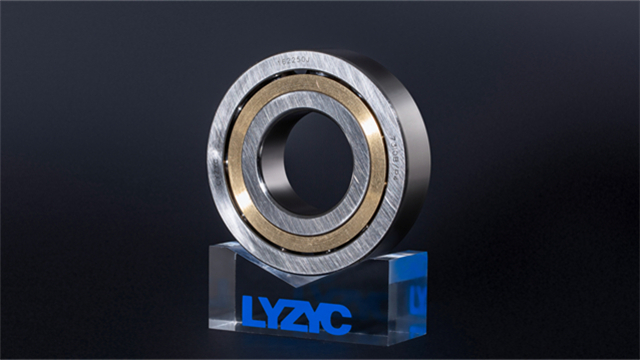

低溫軸承的高熵合金材料創新應用:高熵合金憑借獨特的多主元特性,為低溫軸承材料研發開辟新路徑。以 CrMnFeCoNi 系高熵合金為例,其原子尺度的無序結構有效抑制了低溫下的位錯運動,在 - 196℃時仍保持良好的塑性與韌性。通過調控合金中各元素比例,引入微量稀土元素釔(Y),可細化晶粒至納米級,使合金硬度提升 30%,耐磨性明顯增強。在模擬衛星姿態控制軸承的低溫運轉實驗中,采用該高熵合金制造的軸承,在持續運行 5000 小時后,表面磨損深度只為 0.02mm,相比傳統軸承鋼減少 65%。同時,高熵合金的抗腐蝕性能在低溫環境下也表現出色,在液氧環境中,其表面氧化速率比普通不銹鋼低 80%,為低溫軸承在極端腐蝕環境下的應用提供了可靠保障。低溫軸承的特殊合金外圈,在零下環境中依然保持結構完整。

低溫軸承的超聲波無損檢測技術改進:超聲波無損檢測是低溫軸承質量檢測的重要手段,但在低溫環境下,超聲波在材料中的傳播速度和衰減特性會發生變化,影響檢測準確性。改進后的超聲波檢測技術采用寬帶超聲換能器,并根據不同溫度下材料的聲速變化,實時調整檢測頻率和增益。在 - 180℃時,將檢測頻率從常溫的 5MHz 調整為 3MHz,可有效提高超聲波在軸承材料中的穿透能力和缺陷分辨率。同時,開發基于深度學習的缺陷識別算法,對超聲波檢測圖像進行分析,能夠準確識別 0.1mm 以上的內部缺陷,檢測準確率從傳統方法的 75% 提升至 92%,為低溫軸承的質量控制提供更可靠的技術保障。低溫軸承的多規格尺寸,適配不同設備安裝需求。河南低溫軸承應用場景

低溫軸承的材質選擇,關乎設備使用壽命。廣東低溫軸承國家標準

低溫軸承的智能傳感集成技術:智能傳感集成技術將溫度、壓力、應變等傳感器集成到軸承內部,實現運行狀態的實時監測。采用薄膜傳感器制備技術,在軸承內圈表面沉積厚度只 50μm 的鉑電阻溫度傳感器,其測溫精度可達 ±0.1℃,響應時間小于 100ms。同時,利用光纖布拉格光柵(FBG)技術,在滾動體上制作應變傳感器,可實時監測滾動接觸應力。在低溫環境下,傳感器采用低溫性能優異的聚酰亞胺封裝材料,確保在 - 180℃時仍能穩定工作。智能傳感集成技術使低溫軸承的運行數據獲取更加全方面、準確,為設備的智能運維提供數據支持。廣東低溫軸承國家標準

- 航天精密軸承怎么安裝 2025-08-19

- 鼓風機磁懸浮保護精密軸承廠 2025-08-19

- 黑龍江磁懸浮保護軸承規格 2025-08-19

- 雙向推力角接觸球軸承型號表 2025-08-18

- 天津角接觸球航空航天軸承 2025-08-18

- 河南磁懸浮保護軸承廠家電話 2025-08-18

- 西藏成對配置角接觸球軸承 2025-08-18

- 專業低溫軸承價錢 2025-08-18

- 高速推力角接觸球精密軸承參數尺寸 2025-08-18

- 河南磁懸浮保護軸承研發 2025-08-18

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19

- 虹口區常見軟化膜價位 2025-08-19

- 無錫銷售加藥裝置保養 2025-08-19

- 江蘇HYDRO-GRIP液壓刀柄批發 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 湖北賽飛斯QPQ工藝流程 2025-08-19