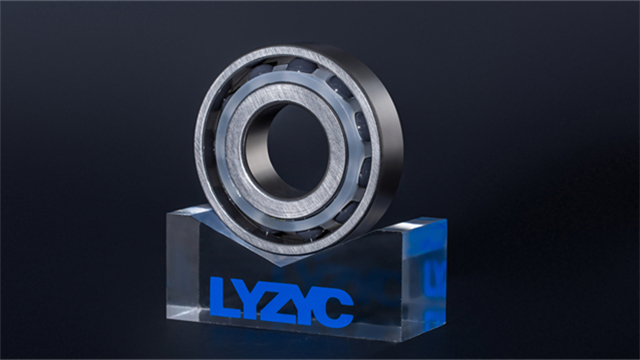

深溝球航空航天軸承工廠

航天軸承的任務階段 - 環境參數 - 性能需求協同設計:航天任務不同階段(發射、在軌運行、返回)具有不同的環境參數(溫度、壓力、輻射等)和性能需求,任務階段 - 環境參數 - 性能需求協同設計確保軸承滿足全任務周期要求。通過收集大量航天任務數據,建立環境參數 - 性能需求數據庫,利用機器學習算法分析不同環境下軸承的性能變化規律。在設計階段,根據任務階段的具體需求,優化軸承的材料選擇、結構設計和潤滑方案。例如,在發射階段重點考慮軸承的抗振動和沖擊性能,在軌運行階段關注其耐輻射和長期潤滑性能。某載人航天任務采用協同設計后,軸承在整個任務周期內性能穩定,未出現因設計不匹配導致的故障,保障了載人航天任務的順利完成。航天軸承的抗輻射設計,抵御宇宙射線對軸承的影響。深溝球航空航天軸承工廠

航天軸承的柔性鉸鏈支撐結構創新:航天設備在發射與運行過程中會經歷劇烈振動與沖擊,柔性鉸鏈支撐結構為航天軸承提供緩沖保護。該結構采用柔性合金材料(如鎳鈦記憶合金)制成鉸鏈,具有良好的彈性變形能力與抗疲勞性能。當設備受到振動沖擊時,柔性鉸鏈通過自身變形吸收能量,減小軸承所受應力。通過優化鉸鏈的幾何形狀與材料參數,可調整其剛度特性。在衛星太陽能帆板驅動機構軸承應用中,柔性鉸鏈支撐結構使軸承在發射階段的振動響應降低 60%,有效保護了軸承結構,避免因振動導致的松動與磨損,確保太陽能帆板長期穩定展開與工作。重慶高性能航空航天軸承航天軸承的潤滑脂特殊配方,適應太空環境使用。

航天軸承的光致變色自預警涂層技術:光致變色自預警涂層技術利用光致變色材料的特性,實現航天軸承故障的可視化預警。在軸承表面涂覆含有光致變色有機分子的涂層,當軸承內部出現溫度異常升高、應力集中或潤滑失效等故障時,局部的環境變化(如溫度、化學物質濃度)會觸發光致變色分子的結構變化,使涂層顏色發生明顯改變。在低軌道衛星的軸承應用中,地面監測人員通過望遠鏡或星載相機觀察軸承涂層顏色變化,即可快速判斷軸承是否存在故障,這種直觀的預警方式能夠在故障初期及時發現問題,為衛星的維護爭取寶貴時間。

航天軸承的數字孿生與區塊鏈融合管理平臺:數字孿生與區塊鏈融合管理平臺實現航天軸承全生命周期的智能化管理。數字孿生技術通過傳感器實時采集軸承運行數據,在虛擬空間構建與實際軸承實時映射的數字模型,模擬其性能演變與故障發展;區塊鏈技術則確保數據的安全存儲與不可篡改,實現多部門數據共享與協同管理。當數字孿生模型預測到軸承故障時,系統結合區塊鏈存儲的制造、使用歷史數據,準確分析故障原因,并生成好的維護方案。在新一代運載火箭的軸承管理中,該平臺使軸承故障預警準確率提高 95%,維護成本降低 40%,同時提升了航天工程的管理效率與可靠性。航天軸承的結構優化設計,提高承載能力。

航天軸承的聲發射與熱成像融合監測系統:航天軸承的聲發射與熱成像融合監測系統通過多源信息互補,實現故障早期診斷。聲發射傳感器捕捉軸承內部缺陷產生的彈性波信號,可檢測到微米級裂紋的萌生;紅外熱成像儀監測軸承表面溫度分布,發現因摩擦異常導致的局部過熱。利用數據融合算法,將兩種監測數據進行關聯分析,建立故障診斷模型。在空間站機械臂關節軸承監測中,該系統成功提前 6 個月發現軸承滾動體的早期疲勞裂紋,相比單一監測方法,故障診斷準確率從 80% 提升至 96%,為空間站設備維護提供了準確依據,保障了空間站的安全穩定運行。航天軸承的安裝后動態平衡檢測,確保運轉平穩。海南高性能精密航天軸承

航天軸承的抗變形結構設計,保障穩定運轉。深溝球航空航天軸承工廠

航天軸承的量子傳感與人工智能融合監測體系:量子傳感與人工智能融合監測體系將量子傳感器的高精度測量與人工智能的數據分析能力相結合,實現航天軸承狀態的智能監測。量子傳感器(如量子陀螺儀、量子加速度計)能夠檢測到軸承運行過程中極其微小的物理量變化,將采集到的數據傳輸至人工智能平臺。通過深度學習算法對數據進行實時分析和處理,建立軸承運行狀態的預測模型,不只可以準確診斷當前故障,還能提前知道潛在故障。在新一代運載火箭的發動機軸承監測中,該體系能夠提前到10 個月預測軸承的疲勞壽命,故障診斷準確率達到 98%,為火箭的發射安全和可靠性提供了堅實保障。深溝球航空航天軸承工廠

- 航天精密軸承怎么安裝 2025-08-19

- 高性能航天精密軸承報價 2025-08-19

- 深溝球航天精密軸承規格型號 2025-08-19

- 鼓風機磁懸浮保護精密軸承廠 2025-08-19

- 黑龍江磁懸浮保護軸承規格 2025-08-19

- 雙向推力角接觸球軸承型號表 2025-08-18

- 天津角接觸球航空航天軸承 2025-08-18

- 河南磁懸浮保護軸承廠家電話 2025-08-18

- 西藏成對配置角接觸球軸承 2025-08-18

- 專業低溫軸承價錢 2025-08-18

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19

- 嘉定區安裝硬水軟管式微濾膜廠家現貨 2025-08-19