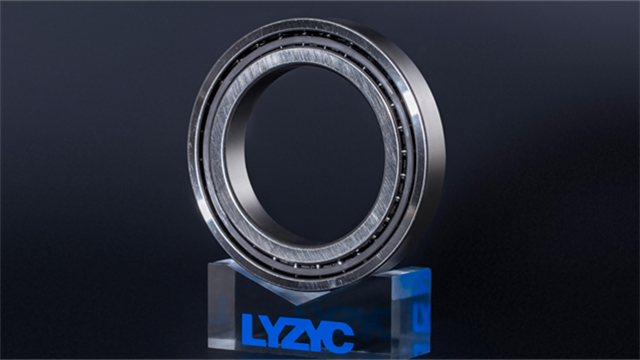

上海單列角接觸球軸承

角接觸球軸承的微機電系統(MEMS)傳感器集成技術:微機電系統(MEMS)傳感器集成技術將多種微型傳感器直接集成到角接觸球軸承內部,實現對軸承運行狀態的實時監測。在軸承的關鍵部位,如滾動體、滾道和保持架上,集成了溫度傳感器、壓力傳感器、振動傳感器等 MEMS 傳感器。這些傳感器體積小、功耗低,能夠精確測量軸承的溫度、壓力分布、振動等參數,并通過無線傳輸技術將數據發送到監測終端。在工業機器人關節用角接觸球軸承中,該集成技術使操作人員能夠實時掌握軸承的運行狀態,提前知道故障,當軸承溫度升高或振動異常時,系統可及時發出預警,避免機器人因軸承故障而停機,提高了工業生產的自動化水平和可靠性。角接觸球軸承的徑向游隙調節,適應軸的熱脹冷縮。上海單列角接觸球軸承

角接觸球軸承的自適應離心力預緊機構:自適應離心力預緊機構利用離心力隨轉速變化的特性,自動調節軸承預緊力。在保持架上設置離心力驅動的滑塊結構,當軸承轉速升高,滑塊在離心力作用下外移,通過杠桿系統增加軸承預緊力;轉速降低時,彈簧復位減小預緊力。在航空發動機附件傳動軸承中,該機構使軸承在 0 - 30000r/min 轉速范圍內,游隙始終保持在 0.002 - 0.005mm 的理想區間,有效抑制振動和噪音,相比傳統固定預緊方式,軸承疲勞壽命延長 2.8 倍。四點角接觸球軸承安裝方法角接觸球軸承的承載結構優化,分散載荷更均勻。

角接觸球軸承的梯度功能復合潤滑材料:梯度功能復合潤滑材料針對軸承不同部位的潤滑需求,實現性能的梯度優化。采用 3D 打印逐層沉積技術,制備由內層到外層成分漸變的潤滑材料。內層以高熔點金屬基合金(如銅 - 錫合金)為基體,保證承載能力;中層摻雜納米二硫化鎢(WS?)顆粒,提供減摩性能;外層涂覆含自修復微膠囊的聚合物涂層。當軸承表面磨損時,微膠囊破裂釋放修復劑填補損傷。在汽車自動變速器角接觸球軸承中,該復合潤滑材料使軸承在頻繁換擋沖擊下,摩擦系數波動范圍控制在 ±8%,使用壽命延長 2.8 倍,降低變速器能量損耗和維護成本。

角接觸球軸承的自適應熱膨脹補償機構:在不同溫度環境下,材料的熱膨脹差異會影響軸承的性能,自適應熱膨脹補償機構有效解決了這一問題。該機構由兩種不同熱膨脹系數的合金材料組成,通過特殊的鉸接結構連接。當溫度變化時,兩種材料的不同膨脹量通過鉸接結構轉化為對軸承游隙的自動調節。在航空航天的高低溫循環設備軸承中,該機構能在 - 150℃至 200℃的溫度區間內,將軸承游隙的變化控制在 ±0.003mm 范圍內,確保軸承在極端溫度條件下仍能保持良好的運轉性能,避免因熱膨脹導致的卡死或過度磨損現象。角接觸球軸承的游隙調整,適配不同工況下的運轉需求。

角接觸球軸承的激光選區熔化(SLM)定制化制造工藝:激光選區熔化(SLM)定制化制造工藝能夠根據角接觸球軸承的特殊需求,實現個性化生產。利用三維建模軟件設計軸承的獨特結構,然后通過 SLM 技術,使用金屬粉末(如鈦合金、鎳基合金)逐層熔化堆積,直接制造出完整的軸承零件。該工藝可以精確控制軸承的內部結構和尺寸精度,實現傳統加工方法難以達到的復雜結構設計。在航空航天領域的特殊角接觸球軸承制造中,采用 SLM 工藝制造的軸承,重量減輕 30%,同時滿足了強度高、高可靠性的要求,為航空航天設備的輕量化和性能提升提供了有力支持。角接觸球軸承的自潤滑涂層技術,有效減少維護頻次!青海雙列角接觸球軸承

角接觸球軸承的螺旋導流槽設計,加速潤滑油循環。上海單列角接觸球軸承

角接觸球軸承的潤滑脂性能優化與選擇:潤滑脂的性能直接影響角接觸球軸承的運行狀態和使用壽命,因此對潤滑脂性能的優化與合理選擇至關重要。不同類型的潤滑脂在基礎油、稠化劑和添加劑等方面存在差異,適用于不同的工況條件。根據軸承的工作溫度、轉速、載荷等參數,選擇合適的潤滑脂類型,并對其性能進行優化。例如,在高溫工況下,選擇具有高滴點、良好抗氧化性的潤滑脂;在高速運轉工況下,選擇低摩擦系數、良好流動性的潤滑脂。同時,通過添加特殊的添加劑,如抗磨劑、極壓劑、防銹劑等,進一步提高潤滑脂的性能。在紡織機械用角接觸球軸承中,經過優化選擇的潤滑脂,使軸承在高速、輕載的工況下,摩擦阻力減小,溫度升高緩慢,軸承的噪音降低了 15dB,使用壽命延長了 2 倍,保證了紡織機械的穩定運行和產品質量,降低了設備的維護成本和停機時間。上海單列角接觸球軸承

- 航天精密軸承怎么安裝 2025-08-19

- 鼓風機磁懸浮保護精密軸承廠 2025-08-19

- 黑龍江磁懸浮保護軸承規格 2025-08-19

- 雙向推力角接觸球軸承型號表 2025-08-18

- 天津角接觸球航空航天軸承 2025-08-18

- 河南磁懸浮保護軸承廠家電話 2025-08-18

- 西藏成對配置角接觸球軸承 2025-08-18

- 專業低溫軸承價錢 2025-08-18

- 高速推力角接觸球精密軸承參數尺寸 2025-08-18

- 河南磁懸浮保護軸承研發 2025-08-18

- 貴州光大品牌蝶閥選型軟件 2025-08-19

- 簡陽深海膠管壓力測試系統非標定制生產企業 2025-08-19

- 錫山區新款螺母新報價 2025-08-19

- 內蒙古自動隧道爐廠家 2025-08-19

- 虹口區常見軟化膜價位 2025-08-19

- 無錫銷售加藥裝置保養 2025-08-19

- 江蘇HYDRO-GRIP液壓刀柄批發 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 湖北賽飛斯QPQ工藝流程 2025-08-19