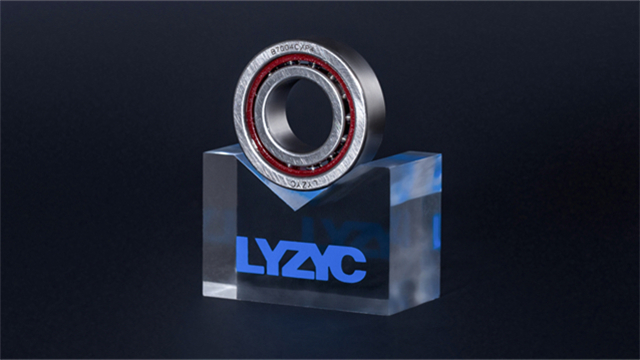

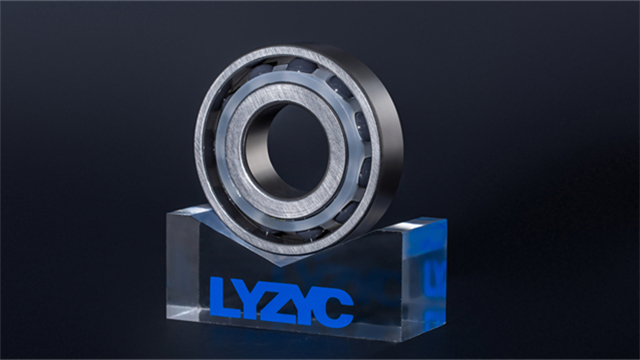

安徽角接觸球精密航天軸承

航天軸承的數字孿生驅動的智能維護系統:數字孿生驅動的智能維護系統通過在虛擬空間中構建與實際航天軸承完全一致的數字模型,實現軸承的智能化維護。利用傳感器實時采集軸承的溫度、振動、載荷等運行數據,同步更新數字孿生模型,使其能夠準確反映軸承的實際狀態。基于數字孿生模型,運用機器學習算法對軸承的性能演變進行預測,提前制定維護計劃。當模型預測到軸承即將出現故障時,系統自動生成詳細的維修方案,包括維修步驟、所需備件等信息。在航天飛行器的軸承維護中,該系統使軸承的維護成本降低 40%,維護周期延長 50%,同時提高了飛行器的可靠性和任務成功率,推動航天軸承維護模式向智能化、預防性方向發展。航天軸承的表面微織構優化,改善潤滑性能。安徽角接觸球精密航天軸承

航天軸承的仿生壁虎腳微納粘附表面處理:仿生壁虎腳微納粘附表面處理技術模仿壁虎腳的微納結構,提升航天軸承在特殊環境下的穩定性。通過光刻和蝕刻工藝,在軸承表面制備出類似壁虎腳的微納柱狀陣列結構,每個柱狀結構直徑約 500nm,高度約 2μm。這種微納結構利用范德華力實現表面粘附,可防止微小顆粒在真空環境下吸附在軸承表面,同時增強軸承與安裝部件之間的連接穩定性。在空間碎片清理航天器的抓取機構軸承應用中,該表面處理技術使軸承在抓取和釋放碎片過程中保持穩定,避免因微小顆粒干擾導致的操作失誤,提高了空間碎片清理的效率和成功率。高性能航空航天軸承廠家航天軸承采用鈦合金與陶瓷復合材料,在太空極端溫差下保持結構穩定。

航天軸承的仿生蜂巢 - 負泊松比復合結構優化:仿生蜂巢 - 負泊松比復合結構通過模仿蜂巢的高效力學特性和負泊松比材料的特殊變形行為,實現航天軸承的輕量化與強度高設計。利用拓撲優化算法,將軸承內部設計為仿生蜂巢的六邊形胞元結構,并在關鍵受力部位嵌入負泊松比材料單元。采用增材制造技術,使用鈦 - 鋰合金制造軸承,其重量減輕 55% 的同時,抗壓強度提升 50%,且具有良好的抗沖擊性能。在運載火箭的級間分離機構軸承應用中,該復合結構使軸承在承受巨大分離沖擊力時,能有效吸收能量,減少結構變形,保障級間分離的順利進行,同時降低火箭整體重量,提高運載效率。

航天軸承的仿生蛾眼減反射抗微粒附著涂層:借鑒蛾眼表面納米級有序排列的微結構,仿生蛾眼減反射抗微粒附著涂層有效解決航天軸承在太空環境中的微粒吸附問題。通過納米壓印光刻技術,在軸承表面制備出高度 80 - 120nm、直徑 50 - 80nm 的周期性圓錐狀納米柱陣列,該結構不只將表面光反射率降低至 0.5% 以下,減少熱輻射吸收,還利用特殊表面能分布使微粒接觸角大于 150°。在低地球軌道衛星姿態調整軸承應用中,涂層使微隕石顆粒附著概率降低 92%,同時避免太陽輻射導致的局部過熱,延長軸承潤滑周期 3 倍以上,明顯減少因微粒侵入引發的磨損故障,提升衛星在軌運行穩定性。航天軸承如何在真空與失重環境中實現可靠潤滑?

航天軸承的仿生海螺殼螺旋增強結構:仿生海螺殼螺旋增強結構通過優化力學分布,提升航天軸承承載性能。模仿海螺殼螺旋生長的力學原理,采用拓撲優化與增材制造技術,在軸承套圈內部設計螺旋形增強筋,筋條寬度隨應力分布梯度變化(2 - 5mm),螺旋角度為 12 - 18°。該結構使軸承在承受軸向與徑向復合載荷時,應力集中系數降低 45%,承載能力提升 3.8 倍。在重型運載火箭芯級發動機軸承應用中,該結構有效抵御發射階段的巨大推力與振動,保障發動機穩定工作,為重型火箭高載荷運輸任務提供可靠支撐。航天軸承的表面織構優化,改善潤滑與減摩效果。山東特種航空航天軸承

航天軸承的潤滑系統免維護設計,降低太空維護成本。安徽角接觸球精密航天軸承

航天軸承的分子自修復潤滑涂層技術:分子自修復潤滑涂層技術利用分子間的可逆反應,實現航天軸承表面潤滑膜的自主修復。在軸承表面涂覆含有動態共價鍵的聚合物涂層,當軸承表面因摩擦產生磨損時,局部的溫度和應力變化會動態共價鍵的斷裂與重組,使涂層分子自動遷移并填補磨損區域。同時,涂層中分散的納米潤滑劑(如二硫化鉬納米膠囊)在磨損時破裂,釋放出潤滑劑形成新的潤滑膜。在火星探測器的車輪軸承應用中,該涂層使軸承在火星表面沙塵環境下,摩擦系數波動范圍控制在 ±5% 以內,磨損量減少 75%,極大地延長了探測器的行駛里程和使用壽命。安徽角接觸球精密航天軸承

- 特種精密航天軸承規格 2025-08-19

- 安徽分離型角接觸球軸承 2025-08-19

- 湖北4點角接觸球軸承 2025-08-19

- 航天精密軸承怎么安裝 2025-08-19

- 發動機低溫精密軸承經銷商 2025-08-19

- 遼寧雙聯角接觸球軸承 2025-08-19

- 高性能航天精密軸承報價 2025-08-19

- 遼寧磁懸浮保護軸承型號有哪些 2025-08-19

- 云南磁懸浮保護軸承生產廠家 2025-08-19

- 專業航天軸承廠家直供 2025-08-19

- 錫山區銷售格式真空管道哪家好 2025-08-19

- 揚州綜合無人超市 2025-08-19

- 國產ASA增材制造網站 2025-08-19

- 岳陽高溫高壓柱塞泵 2025-08-19

- 蘇州一體化超純水機維修 2025-08-19

- 陽江定制等離子管道大全 2025-08-19

- 揚州購買控制箱 2025-08-19

- 成都定制鋼化玻璃均質爐哪里買 2025-08-19

- 膠塞測試滅菌柜 2025-08-19

- 鹽田區國內變壓器價錢 2025-08-19