西藏連續式高溫碳化爐公司

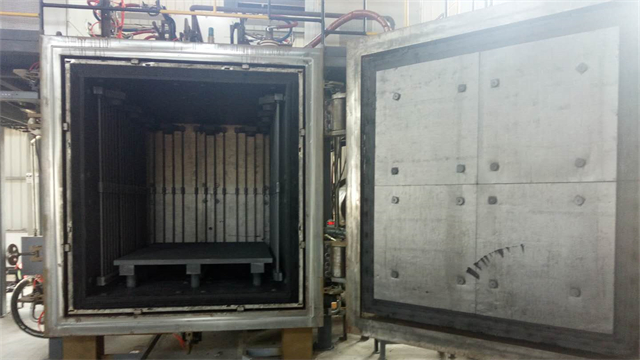

高溫碳化爐的維護與保養策略:定期維護與保養是保證高溫碳化爐長期穩定運行的關鍵。日常維護主要包括檢查加熱元件是否損壞、爐體密封是否良好、氣體管道是否泄漏等。每周應對設備進行一次全方面檢查,清理爐內積灰和殘渣,檢查各傳動部件的潤滑情況。每月對溫度傳感器、壓力傳感器等檢測儀表進行校準,確保測量數據準確可靠。每半年對爐體耐火材料進行檢查,發現破損及時修補。此外,還應建立設備維護檔案,詳細記錄設備的運行情況、維護內容和更換的零部件,為設備的故障分析和性能評估提供依據。合理的維護保養策略可使高溫碳化爐的故障率降低 40% - 50%,延長設備使用壽命。碳化鈦材料的晶格結構調控需在高溫碳化爐中完成。西藏連續式高溫碳化爐公司

高溫碳化爐的在線質量監測系統:在線質量監測系統實現了碳化產品質量的實時把控。系統集成多種檢測技術:近紅外光譜儀在線分析碳化產物的化學成分,可在 10 秒內檢測出碳含量、揮發分等指標;激光粒度儀實時測量顆粒粒徑分布,精度達 ±0.1μm;圖像識別系統通過工業相機捕捉物料顏色和形態變化,判斷碳化程度。檢測數據經機器學習算法分析,與預設工藝參數對比,當出現質量偏差時,系統自動調整碳化溫度、時間等參數。某活性炭生產企業應用該系統后,產品合格率從 85% 提升至 95%,減少了因質量問題導致的原料浪費和返工成本。西藏連續式高溫碳化爐公司納米碳材料的制備依托高溫碳化爐的快速熱解技術。

高溫碳化爐與人工智能算法的深度融合:在高溫碳化爐的智能化升級進程中,人工智能算法發揮著關鍵作用。傳統 PID 控制雖能實現基礎溫控,但在復雜工況下存在響應滯后問題。引入強化學習算法后,系統可基于歷史工藝數據與實時監測參數,動態調整加熱功率、氣體流量等 20 余個控制變量。以鋰電池負極材料碳化為例,算法通過分析爐內 32 個測溫點數據,自動優化升溫曲線,使材料充放電效率提升 8%。此外,基于深度學習的圖像識別技術,可通過爐體觀察窗實時分析物料碳化狀態,當發現局部過熱導致的顏色異常時,系統立即觸發警報并啟動應急降溫程序,將異常處理時間從人工干預的 15 分鐘縮短至 30 秒。

高溫碳化爐的生命周期評價(LCA)研究:對高溫碳化爐進行全生命周期評價,可系統分析其環境影響。研究表明,設備生產階段的碳排放占生命周期總量的 18%,主要來自鋼材冶煉與電氣元件制造;運行階段占比 75%,能源消耗是主要排放源;退役處理階段占 7%。通過采用節能型加熱元件、優化保溫結構,運行階段碳排放可降低 22%。若在設備生產中使用再生鋼材,生產階段碳排放可減少 30%。某企業通過 LCA 分析,制定出設備升級方案,使單位產品碳足跡從 12kg CO?eq 降至 8.5kg CO?eq,滿足了綠色制造要求。高溫碳化爐的爐膛內壁采用碳化鉭涂層,耐溫極限提升至2500℃。

高溫碳化爐的壓力調控與安全聯鎖機制:爐內壓力波動可能引發爆-等安全事故,先進的壓力調控系統采用 “檢測 - 分析 - 響應” 三級安全機制。壓力傳感器實時監測爐內壓力,精度達 ±0.1kPa,數據傳輸至 PLC 控制系統后,通過模糊控制算法調節進氣閥和排氣閥開度,將壓力穩定在設定值 ±2% 范圍內。當壓力超過預警值 1.5 倍時,安全聯鎖裝置自動啟動:切斷加熱電源、關閉進氣閥門、開啟緊急泄壓通道,同時觸發聲光報警。在處理易燃易爆原料時,系統還引入氮氣惰化程序,當氧氣含量超過 1% 時,自動注入氮氣置換空氣,確保生產安全。高溫碳化爐的控制系統,如何實現智能化工藝調控 ?西藏連續式高溫碳化爐公司

高溫碳化爐的維護周期,是根據什么標準確定的呢 ?西藏連續式高溫碳化爐公司

高溫碳化爐在鋰電池負極材料制備中的應用:鋰電池負極材料的碳化工藝對高溫碳化爐提出特殊要求。在硬碳負極材料制備過程中,需嚴格控制碳化溫度曲線和時間。通常在 1200 - 1600℃區間進行碳化,為避免材料過度石墨化影響儲鋰性能,升溫速率需控制在每分鐘 3 - 5℃,并在目標溫度保溫 4 - 6 小時。爐內采用高純氬氣保護,氧含量需低于 5ppm,防止材料氧化。某企業通過優化碳化爐的熱場分布和氣氛控制,使硬碳負極材料的充放電效率從 78% 提升至 85%,比容量達到 380mAh/g,有效提升了鋰電池的能量密度和循環壽命,推動了新能源電池技術的發展。西藏連續式高溫碳化爐公司

- 湖南立式氫保護燒結爐 2025-08-19

- 實驗室用真空燒結爐廠家哪家好 2025-08-19

- 福建碳纖維高溫碳化爐多少錢 2025-08-19

- 江蘇一體化電源柜 2025-08-18

- 廣西氫保護燒結爐制造商 2025-08-18

- 上海真空燒結爐 2025-08-18

- 湖北真空熱處理爐報價 2025-08-18

- 西藏中頻感應真空熔煉爐 2025-08-18

- 江西高溫碳化爐公司 2025-08-18

- 陜西連續式高溫碳化爐制造廠家 2025-08-18

- 小型絲桿升降機工廠直銷 2025-08-19

- 泰州干燥機哪家好 2025-08-19

- 常州水溶肥生產線哪個牌子好 2025-08-19

- 威海公共空間設計類型有哪些 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19