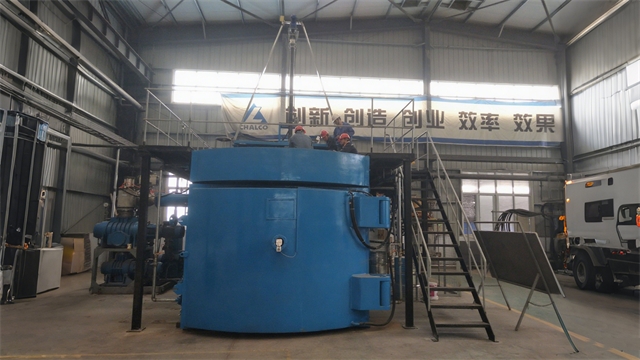

西藏中頻感應真空熔煉爐

真空感應熔煉的電磁攪拌效應研究:真空感應熔煉中的電磁攪拌對合金成分均勻性具有重要影響。交變磁場在金屬液中產生的洛倫茲力驅動熔池流動,形成強制對流。電磁攪拌強度與感應線圈的電流密度、頻率密切相關,當電流密度為 100 - 200 A/m2、頻率為 1 - 10 kHz 時,可獲得好的攪拌效果。研究發現,合理的電磁攪拌能使合金元素的擴散速度提高 3 - 5 倍,明顯縮短熔煉時間。對于高熔點合金(如鎳基高溫合金),電磁攪拌可打破熔池內的溫度分層,避免局部過熱,細化晶粒組織。通過數值模擬技術優化感應線圈的匝數、形狀和位置,可實現對熔池流場的準確控制,使合金成分偏差控制在 ±0.3% 以內,滿足合金材料的生產要求。真空熔煉爐的爐膛采用剛玉莫來石材料,耐腐蝕性提升3倍以上。西藏中頻感應真空熔煉爐

真空熔煉爐的真空泄漏檢測技術:真空泄漏是影響真空熔煉爐性能的關鍵問題,先進的檢測技術至關重要。氦質譜檢漏儀是目前常用的檢測設備,其檢測靈敏度可達 10?12 Pa?m3/s。檢測時,將氦氣噴吹在疑似泄漏部位,氦氣通過漏點進入真空系統,被質譜儀檢測到。為提高檢測效率,采用分區檢測法,將真空系統劃分為多個單獨區域,逐步縮小泄漏范圍。對于微小漏點(<10?? Pa?m3/s),采用熒光檢漏劑涂抹法,在黑暗環境下通過熒光顯現漏點位置。近年來,紅外熱成像檢漏技術逐漸興起,通過檢測真空系統表面的溫度異常,快速定位漏點,尤其適用于大型真空設備的快速檢測。多種檢測技術的結合,可確保真空系統的泄漏率控制在 10?? Pa?m3/s 以下,保障熔煉過程的真空度穩定。西藏中頻感應真空熔煉爐真空熔煉爐的合金加料器支持不停爐補充原料,實現連續熔煉生產。

真空熔煉過程的能耗優化技術:降低能耗是真空熔煉技術發展的重要方向。在加熱系統優化方面,采用高效節能的中頻感應加熱電源,其電能轉換效率比傳統工頻電源提高 15% - 20%;通過優化感應線圈設計,減少漏磁損失,進一步提升加熱效率。真空系統的節能措施包括采用變頻調速技術調節真空泵轉速,根據實際抽氣需求動態調整功率;在非熔煉時段啟用節能模式,降低設備待機能耗。此外,回收利用熔煉過程中的余熱,通過余熱鍋爐將高溫金屬液的熱量轉化為蒸汽或電能,用于廠區供熱或輔助設備運行。通過綜合應用這些技術,可使真空熔煉的單位能耗降低 15% - 25%,實現綠色化生產。

真空熔煉技術的跨界融合與創新發展:未來真空熔煉技術將與其他先進技術深度融合,推動行業創新發展。與增材制造技術結合,開發真空環境下的金屬 3D 打印技術,可實現復雜形狀零件的高精度制造,同時保證材料的高純度和高性能。與微納加工技術融合,利用真空熔煉制備納米級金屬粉體,用于電子器件、催化材料等領域。此外,人工智能技術的引入將實現熔煉過程的自主優化和智能控制,通過實時監測和分析大量工藝數據,自動調整參數以獲得好的產品質量。真空熔煉技術還將與綠色冶金技術相結合,開發新型環保型熔煉工藝,減少污染物排放,實現可持續發展。這些跨界融合將為真空熔煉技術開辟新的應用領域,創造更大的經濟和社會效益。真空熔煉爐的技術改進,革新了傳統的金屬熔煉方式。

真空電弧熔煉的電極損耗機制與控制:在真空電弧熔煉過程中,電極損耗是影響生產成本和產品質量的重要因素。電極損耗主要包括蒸發損耗、電弧侵蝕損耗和機械損耗。蒸發損耗源于電極材料在高溫電弧下的升華,占總損耗的 40% - 50%;電弧侵蝕損耗由電弧等離子體的高速沖刷導致,約占 30%;機械損耗則因電極與金屬液的接觸摩擦產生。為降低損耗,采用變截面電極設計,在易損耗部位增加電極直徑,同時優化電極材料成分,添加稀土元素(如鈰、鑭)提高電極的高溫抗氧化性能。通過控制電弧電流的波形和頻率,采用脈沖電流替代連續直流,可使電極損耗降低 25% - 30%。此外,引入電極自動進給系統,根據損耗速率實時調整電極位置,確保電弧長度穩定,進一步提高熔煉過程的穩定性。真空熔煉爐的紅外光學測溫覆蓋800-2200℃全溫區,數據采集頻率達10Hz。西藏中頻感應真空熔煉爐

你清楚真空熔煉爐與普通熔煉爐的本質區別嗎?西藏中頻感應真空熔煉爐

在儲氫合金制備中的工藝創新:儲氫合金的制備對真空環境提出特殊要求。在熔煉過程中,通過控制真空度在 10?? Pa 以下,有效避免稀土元素的氧化,保證合金的儲氫性能。采用快速凝固技術,冷卻速率達到 10? - 10? ℃/s,形成納米級晶粒組織,使儲氫合金的吸放氫速率提高 60%。在熔煉后期,通入微量氫氣進行了氣氛調控,促進金屬間化合物的形成,優化合金的相結構。經該工藝制備的儲氫合金,在 - 30℃低溫環境下仍能保持 80% 的初始儲氫量,滿足燃料電池汽車的應用需求。西藏中頻感應真空熔煉爐

- 湖南立式氫保護燒結爐 2025-08-19

- 江蘇一體化電源柜 2025-08-18

- 廣西氫保護燒結爐制造商 2025-08-18

- 上海真空燒結爐 2025-08-18

- 湖北真空熱處理爐報價 2025-08-18

- 西藏中頻感應真空熔煉爐 2025-08-18

- 江西高溫碳化爐公司 2025-08-18

- 陜西連續式高溫碳化爐制造廠家 2025-08-18

- 遼寧真空熱處理爐生產商 2025-08-18

- 山東石墨化爐定做 2025-08-18

- 無錫銷售加藥裝置保養 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 金山區國產加筋管保養 2025-08-19

- 江西南通VOCs特點 2025-08-19

- 廣東國產金剛筆工廠直銷 2025-08-19

- 西藏高性能電磁鍋爐供應商推薦 2025-08-19

- 福州纏繞機價錢 2025-08-19

- 靠譜的人工智能系統集成服務哪個好 2025-08-19

- 泰州MR5D30C三(四)旋蓋真空封蓋機哪家好 2025-08-19