山東真空熔煉爐生產廠家

在生物醫用金屬材料制備中的應用:生物醫用金屬材料對安全性和生物相容性要求極高,真空熔煉技術是其制備的關鍵。在鈦合金人工關節材料的制備中,采用真空自耗電弧重熔技術,嚴格控制合金中的鋁、釩等元素含量,避免其在人體內析出對組織造成損害。通過真空熔煉去除合金中的氣體雜質,將氧含量控制在 100 - 150 ppm,氮含量<30 ppm,明顯提高材料的抗疲勞性能和耐腐蝕性。在表面處理方面,利用真空環境進行離子注入或物理的氣相沉積,在材料表面形成納米級生物活性涂層,促進骨細胞的粘附和生長。經真空熔煉制備的生物醫用金屬材料,在人體內的服役壽命可達 20 年以上,為骨科疾病提供了可靠的植入材料。真空熔煉爐通過持續優化,不斷提升自身的熔煉能力與品質。山東真空熔煉爐生產廠家

真空熔煉技術的未來發展趨勢:未來真空熔煉技術將向智能化、綠色化和極端化方向發展。智能化方面,引入人工智能和數字孿生技術,通過對熔煉過程的實時模擬和優化,實現工藝參數的自主調節和故障預測診斷。綠色化發展將聚焦于清潔能源的應用,如采用太陽能、氫能等可再生能源替代傳統電能,降低碳排放;同時開發新型環保型真空泵油和熔煉耗材,減少污染物排放。極端化趨勢體現在向更高真空度(10?? Pa 以上)和更高溫度(>3500℃)突破,以滿足難熔金屬、新型超導材料等前沿領域的制備需求。此外,真空熔煉與 3D 打印、微納加工等技術的融合,將為先進制造開辟新路徑。山東真空熔煉爐生產廠家利用真空熔煉爐,可將廢舊金屬重新熔煉成好的原料。

在牙科修復材料制備中的應用:牙科修復材料要求極高的生物相容性和力學性能,真空熔煉提供解決方案。在鈷鉻合金義齒材料制備中,通過真空感應熔煉有效去除有害雜質(如鉛、鎘),使其含量低于檢測限。控制熔煉溫度在 1500 - 1550℃,保溫時間 15 - 20 分鐘,促進合金元素充分固溶。利用真空環境進行表面微弧氧化處理,形成納米級氧化膜,提高材料的耐腐蝕性和細胞親和性。經該工藝制備的義齒,抗疲勞強度達到 600 MPa,與人體組織的結合強度提升 40%,滿足長期口腔服役需求。

在新型金屬基復合材料制備中的應用:真空熔煉為新型金屬基復合材料的制備提供了創新途徑。在陶瓷顆粒增強金屬基復合材料(如 SiC?/Al)的制備中,真空環境可避免金屬基體在高溫下的氧化,同時促進陶瓷顆粒與金屬液的均勻混合。通過控制熔煉溫度和攪拌速度,使陶瓷顆粒在金屬基體中分散均勻,無團聚現象。在金屬基納米復合材料的制備中,真空熔煉可防止納米顆粒的氧化和團聚,保持其納米尺度效應。此外,利用真空熔煉的快速凝固特性,可制備出具有超細晶粒組織的復合材料,明顯提升材料的強度、硬度和耐磨性,滿足汽車等領域對高性能結構材料的需求。真空熔煉爐的爐膛內壁采用碳化鉭涂層,耐溫極限提升至2500℃。

真空熔煉爐的真空泄漏檢測技術:真空泄漏是影響真空熔煉爐性能的關鍵問題,先進的檢測技術至關重要。氦質譜檢漏儀是目前常用的檢測設備,其檢測靈敏度可達 10?12 Pa?m3/s。檢測時,將氦氣噴吹在疑似泄漏部位,氦氣通過漏點進入真空系統,被質譜儀檢測到。為提高檢測效率,采用分區檢測法,將真空系統劃分為多個單獨區域,逐步縮小泄漏范圍。對于微小漏點(<10?? Pa?m3/s),采用熒光檢漏劑涂抹法,在黑暗環境下通過熒光顯現漏點位置。近年來,紅外熱成像檢漏技術逐漸興起,通過檢測真空系統表面的溫度異常,快速定位漏點,尤其適用于大型真空設備的快速檢測。多種檢測技術的結合,可確保真空系統的泄漏率控制在 10?? Pa?m3/s 以下,保障熔煉過程的真空度穩定。真空熔煉爐的氮氣輔助排氣系統加速氫氣置換,冷卻時間縮短40%。山東真空熔煉爐生產廠家

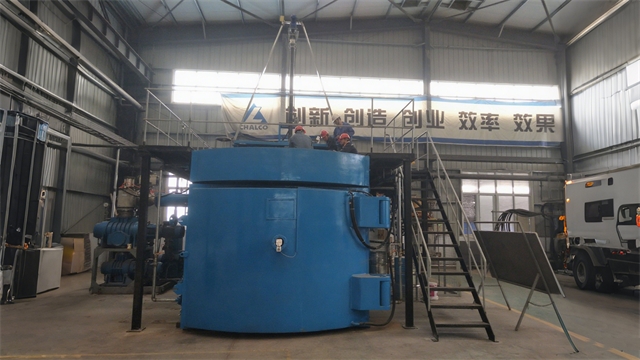

實驗室用真空熔煉爐配備水冷坩堝和真空系統,適用于鈦、鋯等活潑金屬的熔煉研究。山東真空熔煉爐生產廠家

真空熔煉爐的物質遷移動力學機制:真空熔煉爐內的物質遷移遵循特殊的動力學規律。在真空環境下,金屬熔體與氣相之間的傳質過程受分子擴散和克努森擴散雙重作用。低沸點雜質元素(如鉛、砷)在真空度達到 10?3 Pa 時,其蒸氣壓明顯高于外界分壓,促使原子從熔體表面快速揮發。以銅合金熔煉為例,真空條件下鋅元素的揮發速率是大氣環境的 25 倍,通過控制真空度與溫度曲線,可實現對合金成分的準確調控。同時,真空環境改變了金屬液的表面張力和粘度,影響熔池內的對流行為,研究表明,真空狀態下金屬液的表面張力降低 20%,加速了合金元素的擴散混合,使成分均勻化時間縮短 30%。山東真空熔煉爐生產廠家

- 湖南立式氫保護燒結爐 2025-08-19

- 實驗室用真空燒結爐廠家哪家好 2025-08-19

- 福建碳纖維高溫碳化爐多少錢 2025-08-19

- 江蘇一體化電源柜 2025-08-18

- 廣西氫保護燒結爐制造商 2025-08-18

- 上海真空燒結爐 2025-08-18

- 湖北真空熱處理爐報價 2025-08-18

- 西藏中頻感應真空熔煉爐 2025-08-18

- 江西高溫碳化爐公司 2025-08-18

- 陜西連續式高溫碳化爐制造廠家 2025-08-18

- 常州水溶肥生產線哪個牌子好 2025-08-19

- 非標除濕一體機 2025-08-19

- 普陀區安裝軟化膜廠家電話 2025-08-19

- 湖北pcb絕緣電阻測試操作 2025-08-19

- 洗發水旋蓋機定做 2025-08-19

- 不銹鋼凈化煙罩銷售 2025-08-19

- 湖南固液分離廂式壓濾機銷售 2025-08-19

- 常州立式深孔鉆廠家 2025-08-19

- 揚州通用智能農業 2025-08-19

- 安徽微型玻璃盤式光學篩選機 2025-08-19