山東石墨化爐定做

溫度控制系統對于高溫石墨化爐至關重要,它如同設備的 “大腦”,準確調控著爐內溫度,確保材料在合適的溫度條件下完成石墨化。該系統主要由溫度傳感器、控制器和執行機構組成。溫度傳感器實時監測爐內溫度,并將數據反饋給控制器。控制器根據預設的溫度曲線,對反饋數據進行分析處理,隨后向執行機構發出指令,調節加熱元件的功率,從而實現對爐溫的精確控制。先進的溫度控制系統采用智能化算法,如 PID 控制算法,能夠根據爐溫變化情況自動調整控制參數,有效減少溫度波動。在處理對溫度精度要求極高的材料時,該系統可將爐溫控制在極小的誤差范圍內,保證材料石墨化質量的穩定性與一致性。高溫石墨化爐的循環水冷卻系統維持設備溫度在25℃以下。山東石墨化爐定做

針對柔性可穿戴設備對輕質高性能碳材料的需求,高溫石墨化爐的工藝參數需進行準確微調。在處理柔性碳納米管薄膜時,傳統的快速升溫工藝會導致薄膜開裂。新型設備采用 “階梯式升溫 + 脈沖式保溫” 的創新工藝,以每分鐘 5℃的速率緩慢升溫至 1800℃,隨后進行多次時長為 10 分鐘、溫度波動 ±1℃的脈沖保溫。這種工藝使碳納米管之間的結合力增強 30%,薄膜的柔韌性提高 2 倍,彎折壽命達到 10 萬次以上。同時,爐內的低氣壓環境(10?2 Pa)有效抑制了雜質沉積,保證了薄膜的電學性能,為柔性電子器件的發展提供了關鍵技術支持。廣西石墨化爐規格高溫石墨化爐在半導體行業碳材料處理中前景廣闊。

石墨化爐的氣氛控制技術在新材料制備中發揮重要作用。對于二維材料生長,爐內氣氛的準確調控直接影響晶體質量。在石墨烯制備過程中,科研人員通過引入可調比例的氫氣與氬氣混合氣體,在 2000℃高溫下促進碳原子的二維平面排列。特殊設計的氣體分流器可將氣體流速波動控制在 ±2%,配合壓力傳感器實時調節進氣量,有效抑制了石墨烯的褶皺和缺陷生成。這種氣氛調控技術同樣適用于 MXene 材料的高溫處理,通過精確控制氮氣分壓,實現了材料表面官能團的定向修飾。

航空發動機用碳基復合材料的高溫抗氧化處理需要高溫石墨化爐與特殊涂層工藝相結合。在制備過程中,首先將材料在 2200℃下進行石墨化處理,然后在同一設備中引入化學氣相沉積(CVD)工藝,在材料表面沉積一層碳化硅 - 硼硅玻璃復合涂層。爐內的精確氣氛控制至關重要,通過按比例通入甲烷、三氯甲基硅烷和三乙基硼等氣體,在 1800℃下實現涂層的均勻生長。該工藝使碳基復合材料在 1500℃高溫下的抗氧化壽命延長至 100 小時以上,滿足了航空發動機高溫部件的使用要求。借助高溫石墨化爐,能夠制備出性能更優的石墨材料。

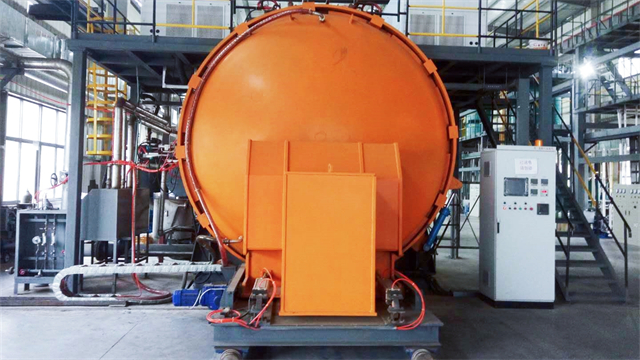

高溫石墨化爐在石墨烯制備中的特殊需求:石墨烯制備對高溫石墨化爐提出特殊要求。在氧化還原法制備石墨烯時,高溫石墨化爐需提供高溫、惰性氣氛環境,使氧化石墨烯快速還原并剝離成單層或多層石墨烯。在此過程中,爐內溫度需在 1000 - 1500℃范圍內快速升降,以避免石墨烯過度碳化或團聚。為滿足這一需求,部分設備采用感應加熱技術,可實現每分鐘 200℃以上的升溫速率,同時配備快速冷卻裝置,在處理完成后 1 分鐘內將溫度降至 100℃以下。此外,爐內的氣氛控制精度至關重要,通過引入氣體流量比例控制和壓力反饋系統,確保惰性氣體(如氬氣)的純度和分壓穩定,防止石墨烯在還原過程中被氧化,從而制備出高質量、高純度的石墨烯材料。臥式高溫石墨化爐設計優化了裝爐和卸料流程,降低人工操作強度。山東石墨化爐定做

你清楚高溫石墨化爐與普通加熱設備的區別在哪里嗎?山東石墨化爐定做

在陶瓷材料領域,高溫石墨化爐的應用為改善陶瓷材料的性能開辟了新途徑。傳統陶瓷材料在強度、韌性和耐熱性等方面存在一定局限性,通過高溫石墨化處理,可以明顯提升其綜合性能。將特定的陶瓷原料與碳源混合后,放入高溫石墨化爐內進行處理。在高溫作用下,碳元素與陶瓷材料發生反應,形成碳化物或石墨相,均勻分布在陶瓷基體中。這些新形成的相能夠有效增強陶瓷材料的強度和韌性,同時提高其耐熱性和化學穩定性。例如,在碳化硅陶瓷的制備過程中,經過高溫石墨化處理后,材料的硬度和抗彎強度得到明顯提高,使其在高溫結構件、切削刀具等領域具有更廣的應用前景。高溫石墨化爐為陶瓷材料的性能優化和創新應用提供了關鍵技術手段,推動了陶瓷材料科學的發展。山東石墨化爐定做

- 湖南立式氫保護燒結爐 2025-08-19

- 江蘇一體化電源柜 2025-08-18

- 廣西氫保護燒結爐制造商 2025-08-18

- 上海真空燒結爐 2025-08-18

- 湖北真空熱處理爐報價 2025-08-18

- 西藏中頻感應真空熔煉爐 2025-08-18

- 江西高溫碳化爐公司 2025-08-18

- 陜西連續式高溫碳化爐制造廠家 2025-08-18

- 遼寧真空熱處理爐生產商 2025-08-18

- 山東石墨化爐定做 2025-08-18

- 無錫銷售加藥裝置保養 2025-08-19

- 阜陽滑臺制造 2025-08-19

- 浙江高精度粉末冶金單向軸承供應商 2025-08-19

- 金山區國產加筋管保養 2025-08-19

- 江西南通VOCs特點 2025-08-19

- 廣東國產金剛筆工廠直銷 2025-08-19

- 西藏高性能電磁鍋爐供應商推薦 2025-08-19

- 福州纏繞機價錢 2025-08-19

- 靠譜的人工智能系統集成服務哪個好 2025-08-19

- 泰州MR5D30C三(四)旋蓋真空封蓋機哪家好 2025-08-19