標準MES看板

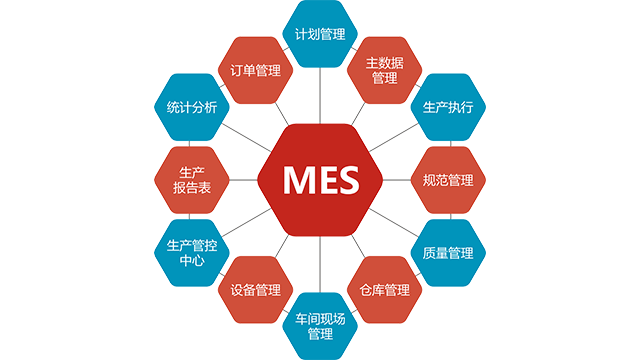

MES通過RFID/二維碼實現全流程追溯。某醫療器械企業為每個產品賦予wei一ID,MES記錄所有加工設備、操作人員及檢驗結果。當客戶反饋某批次產品異常時,系統在5分鐘內定位問題環節,追溯到特定設備的溫度校準偏差,召回成本降低80%。MES支持模塊化產線的快速配置。某儀器儀表企業應用MES調度柔性制造單元(FMC),根據訂單需求自動切換加工中心、機器人及檢測設備的協作關系,實現100+產品型號的混線生產,換型時間從4小時降至20分鐘,場地利用率提升35%。主要功能生產調度,將ERP的生產計劃分解為可執行的工單,分配資源(設備、物料、人員)。標準MES看板

MES與語音交互的現場操作輔助?,MES集成ASR技術實現語音指令控制。某重型機械廠工人通過智能頭盔語音報工(如“工號A003完成變速箱裝配”),MES自動更新進度并觸發質檢任務。多方言識別引擎支持普通話、粵語等6種語言,指令識別準確率達98%5。語音操作日志存儲至安全區,滿足ISO 27001審計要求8。工業元宇宙中的MES虛實聯動?通過數字孿生構建元宇宙工廠。某車企在MES中創建虛擬車間,實時映射真實產線的設備狀態與訂單進度4。管理人員通過VR設備遠程巡檢,點擊虛擬設備即可查看維修記錄與效能分析。工藝變更先在元宇宙驗證,確認無誤后下發至物理車間執行,試錯成本降低70%。浙江如何挑選MES維護成本支持工單批量導入與智能排產,優化設備利用率10%-30%。

MES驅動的按訂單裝配(ATO)模式?,在ATO模式下,MES系統實時接收客戶定制需求,自動生成裝配方案并優化資源分配67。某服務器制造商通過MES解析客戶配置單(CPU型號、內存容量等),動態調度AGV運送對應零部件至裝配線,同時更新數字作業指導書指導工人操作35。系統優先安排緊急訂單至空閑設備,并自動校驗BOM完整性,將訂單交付周期從72小時縮短至24小時。歷史裝配數據存入知識庫,支持相似訂單快速復制工藝參數。MES系統實時接收客戶定制需求,自動生成裝配方案并優化資源分配67。某服務器制造商通過MES解析客戶配置單(CPU型號、內存容量等),動態調度AGV運送對應零部件至裝配線,同時更新數字作業指導書指導工人操作35。系統優先安排緊急訂單至空閑設備,并自動校驗BOM完整性,將訂單交付周期從72小時縮短至24小時67。

工藝知識圖譜的構建與應用?,MES整合歷史生產數據構建工藝知識圖譜。某精密加工企業將刀具壽命、切削參數、表面粗糙度等數據關聯,生成工藝決策樹36。當加工新型號零件時,系統自動推薦進給速度與主軸轉速組合,使試制周期縮短50%。知識圖譜持續學習工程師調整記錄,準確率隨使用時間提升。MES在精密加工中的補償控制策略?,MES通過實時反饋實現加工誤差補償。某光學器件廠在磨削工序中,MES接收在線測量儀的直徑偏差數據,自動下發補償指令至CNC系統。采用PID控制算法動態調整砂輪進給量,將尺寸波動范圍從±5μm壓縮至±1.5μm3。補償記錄與設備保養周期聯動,預測砂輪更換時間。減少設備停機時間20%-40%,提升產能利用率。

數字孿生技術在MES中的應用?,通過構建虛擬產線數字孿生模型,MES可模擬不同生產場景。例如,在航空制造中,模擬新工藝參數對復合材料成型質量的影響,優化實際生產參數,減少試錯成本。數字孿生還能實時映射設備狀態,輔助故障根因分析。跨系統集成中的API與中間件技術? 現代MES采用RESTful API、OPC UA協議與ERP、PLM、WMS等系統對接。例如,汽車行業通過ESB(企業服務總線)實現MES與SAP ERP的工單同步,確保物料需求計劃(MRP)與車間執行數據的一致性,減少信息孤島導致的庫存偏差20%-40%。MES是連接企業計劃層與控制層的制造執行系統,實現生產全流程數字化管理。上海林格科技MES定制

通過移動端看板實時同步生產進度,增強協同效率。標準MES看板

實時數據驅動的動態調度優化?,MES的動態調度算法基于實時生產數據(如設備故障、訂單變更)調整排產計劃。例如,在電子行業,當某貼片機因故障停機時,系統自動將剩余工單分配到其他機臺,結合產能與優先級計算路徑,減少交貨延遲風險。此類化可提升設備利用率15%-25%。 質量合規管理的自動化實現?,在制藥行業,MES通過集成LIMS(實驗室信息管理系統)自動記錄生產參數(如溫度、濕度)與檢驗結果,確保符合GMP規范。系統生成電子批記錄(EBR),支持FDA 21 CFR Part 11的電子簽名要求,減少人工記錄錯誤率90%,并縮短審計準備時間50%。標準MES看板

- 江蘇什么是模具計數器小程序 2025-08-19

- 江蘇科技感模具計數器統計實時生產數據 2025-08-19

- 上海標準模具計數器資訊 2025-08-19

- 上海林格科技MES追溯 2025-08-19

- 上海新型材料模具計數器減少人工成本 2025-08-19

- 江蘇高安全性模具計數器參考價 2025-08-19

- 上海新型材料模具計數器哪家好 2025-08-19

- 上海MES追溯 2025-08-19

- 江蘇可視化模具計數器掌握成型周期 2025-08-19

- 常見MES數據 2025-08-19

- 無錫電動三輪車保護板品牌 2025-08-19

- 長寧區出口傳感器品牌 2025-08-19

- 茂名自動面墊機電話 2025-08-19

- 陜西高科技光電開關 2025-08-19

- 廣州高性能/高速 能源/產品生產/工業生產/換熱站物聯網關價格 2025-08-19

- 上海代理鋰電池保護板 2025-08-19

- 常州標準配電開關控制設備市價 2025-08-19

- 河北設計可編程電源 2025-08-19

- 虹口區品牌瓦斯支柱維修價格 2025-08-19

- 金山區低壓元器件價格 2025-08-19