-

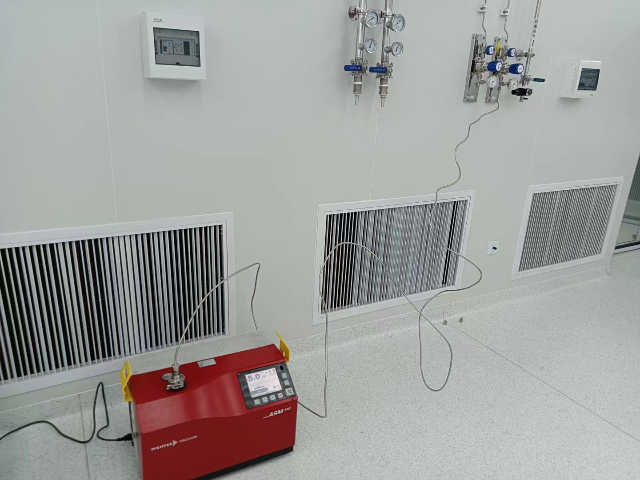

廣州工業集中供氣系統氣體管道五項檢測耐壓測試

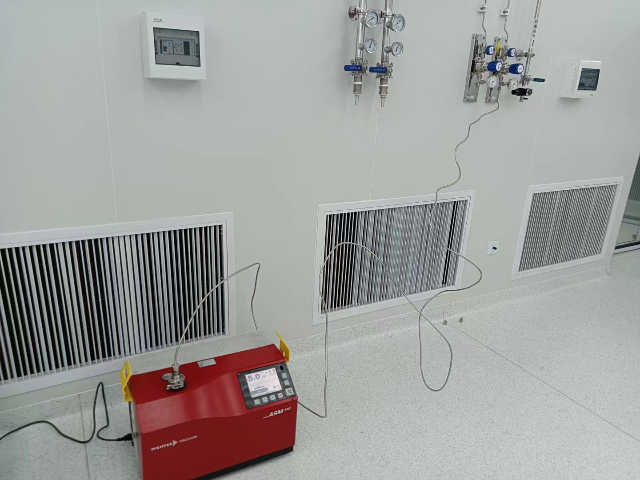

廣州工業集中供氣系統氣體管道五項檢測耐壓測試實驗室氣路系統輸送的氣體若含 0.1 微米顆粒,會污染實驗樣品和儀器,影響實驗結果。例如在原子吸收光譜分析中,顆粒會堵塞霧化器,導致吸光度波動;在激光粒度儀校準中,顆粒會干擾標準粒子的檢測。0.1 微米顆粒度檢測需用超凈采樣頭接入管道,用激光顆粒計數器采樣,采樣時間≥10 分鐘,每立方米顆粒數(0.1μm 及以上)需≤5000 個。實驗室氣路管道安裝后需用無水乙醇擦拭內壁,去除油污和顆粒;閥門需使用無油閥門,避免油脂顆粒污染。通過顆粒度檢測,可驗證管道清潔度,確保進入實驗室儀器的氣體無顆粒干擾,為實驗數據的可靠性提供保障。高純氣體系統工程的 0.1 微米顆粒度檢測,每立方米顆粒需≤1000 個...

-

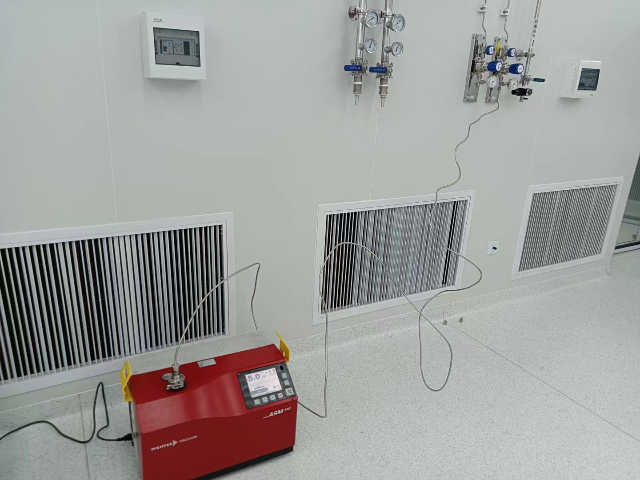

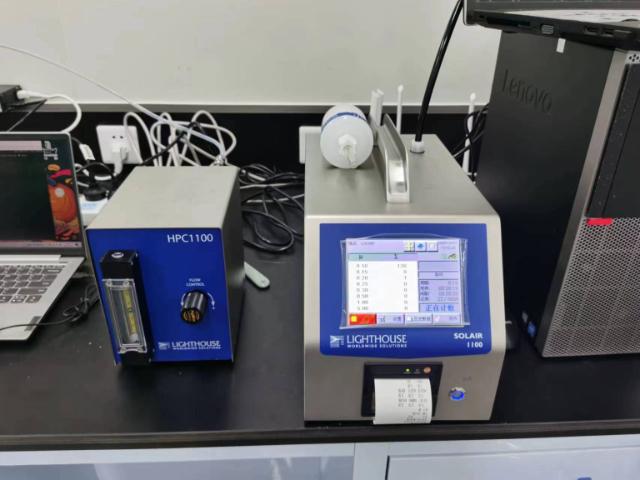

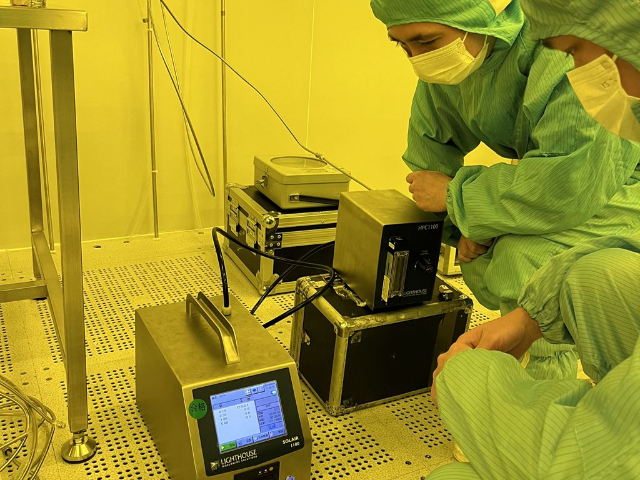

廣州氣體管道五項檢測0.1微米顆粒度檢測

廣州氣體管道五項檢測0.1微米顆粒度檢測電子特氣系統工程輸送的氣體(如三氟化氮、磷化氫)是半導體制造的關鍵材料,氧含量超標會導致晶圓氧化,影響芯片性能。ppb 級氧含量檢測需采用熒光法氧分析儀,檢測下限可達 1ppb,在管道運行時連續監測,數據需實時上傳至控制系統。電子特氣管道多為 316L 不銹鋼電解拋光管,內壁粗糙度≤0.2μm,但若安裝時接觸空氣,或閥門密封不良,會引入氧氣 —— 例如當氧含量從 5ppb 升至 20ppb 時,可能導致柵極氧化層厚度偏差超過 5%。檢測時需重點關注特氣鋼瓶切換閥、減壓器等易泄漏部位,一旦發現氧含量異常,立即停止供氣并排查原因,這是電子特氣系統穩定運行的 “生命線”。電子特氣系統工程保壓測試后,...

-

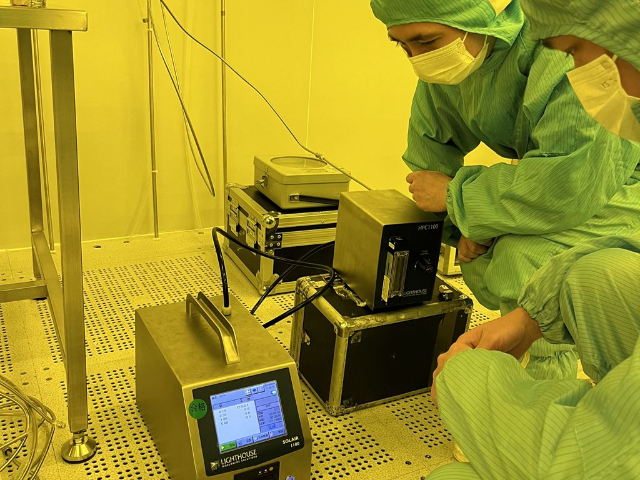

珠海高純氣體系統工程氣體管道五項檢測氦撿漏

珠海高純氣體系統工程氣體管道五項檢測氦撿漏工業集中供氣系統中,水分會促進浮游菌滋生,因此需聯動檢測。例如壓縮空氣中的水分(>5000ppb)會使管道內形成生物膜,滋生細菌(如芽孢桿菌),污染產品。檢測時,水分合格(≤1000ppb)后,測浮游菌(≤50CFU/m3);若水分超標,浮游菌必超標。工業集中供氣系統需安裝除水過濾器和除菌過濾器,且需定期更換濾芯,而關聯檢測能驗證過濾器性能 —— 若水分合格但浮游菌超標,可能是除菌過濾器失效。這種方法能多方面保障氣體衛生指標,符合食品、醫藥行業的衛生標準。尾氣處理系統的 0.1 微米顆粒度檢測,每立方米≤100000 個,防止堵塞處理設備。珠海高純氣體系統工程氣體管道五項檢測氦撿漏工業集中供氣...

-

江門氣體管道五項檢測耐壓測試

江門氣體管道五項檢測耐壓測試高純氣體系統工程的管道內若存在 0.1 微米顆粒污染物,會隨氣體進入精密設備,造成產品缺陷。例如在光纖拉絲中,高純氦氣中的顆粒會附著在光纖表面,導致光信號傳輸損耗增加;在硬盤磁頭生產中,顆粒會劃傷磁頭,影響存儲性能。0.1 微米顆粒度檢測需用激光顆粒計數器,在管道出口處采樣,采樣流量 28.3L/min,連續監測 10 分鐘,每立方米顆粒數(0.1μm 及以上)需≤1000 個。檢測時需關注管道安裝過程 —— 管道切割、焊接產生的金屬顆粒,或安裝人員未穿潔凈服帶入的纖維顆粒,都會導致顆粒超標。因此,高純氣體管道安裝需在潔凈環境中進行,內壁需用超凈氮氣吹掃,而顆粒度檢測能驗證清潔效果,確保氣體潔...

-

廣東氣體管道五項檢測水分(ppb級)

廣東氣體管道五項檢測水分(ppb級)工業集中供氣系統中的氮氣若氧含量超標,會影響產品質量,尤其在熱處理、焊接等工藝中。例如在軸承淬火中,氮氣中的氧氣會導致軸承表面氧化,硬度下降;在粉末冶金中,氧含量過高會導致粉末氧化,影響燒結后的強度。ppb 級氧含量檢測需用氧化鋯傳感器,在管道出口處采樣,檢測范圍 1-1000ppb,誤差≤±2%。工業集中供氣系統的管道若未徹底置換,或止回閥泄漏,會導致空氣進入 —— 例如氮氣管道與空氣管道并行鋪設時,若氮氣壓力低于空氣壓力,會發生倒灌。通過氧含量檢測,可及時發現這些問題,確保氮氣純度(氧含量≤50ppb)滿足工藝要求,這是工業集中供氣系統質量的重要指標。尾氣處理系統的 0.1 微米顆粒度檢測...

-

珠海氣體管道五項檢測保壓測試

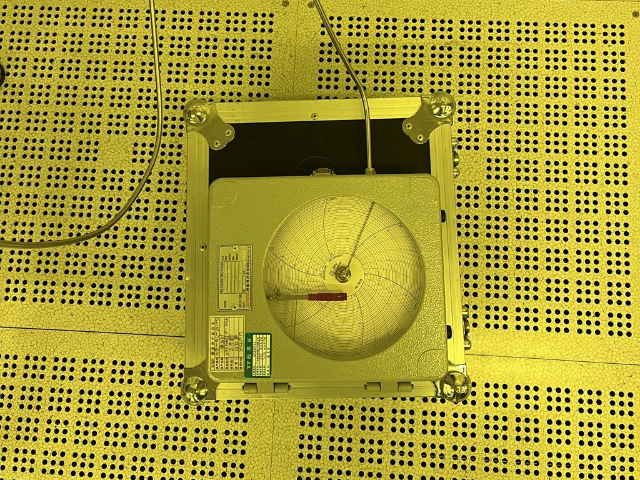

珠海氣體管道五項檢測保壓測試實驗室氣路系統輸送的氣體壓力通常為 0.2-0.4MPa,保壓測試是驗證其密封性的基礎。測試時,先將管道用氮氣置換 3 次(每次壓力 0.1MPa),去除空氣和水分,再充入氮氣至工作壓力,關閉閥門后監測 8 小時。根據實驗室安全標準,壓力降需≤1% 初始壓力,否則可能存在泄漏。實驗室氣路系統的管道多為銅管,連接方式為卡套式,若卡套未壓緊,會導致微量泄漏 —— 例如氫氣泄漏遇明火會引發事故,乙炔泄漏會與空氣形成危險混合物。保壓測試能及時發現這些隱患,測試合格后,還需用肥皂水涂抹接頭處進行二次驗證,確保無氣泡產生。這個流程是實驗室氣路系統安全驗收的必備環節,由第三方檢測機構出具報告,方可投入使用。...

-

梅州高純氣體系統工程氣體管道五項檢測

梅州高純氣體系統工程氣體管道五項檢測大宗供氣系統的管道內若存在 0.1 微米及以上顆粒污染物,會隨氣體進入生產設備,造成產品缺陷。例如在光伏行業,硅片清洗用的高純氮氣若含顆粒,會在硅片表面形成劃痕,影響電池轉換效率;在食品包裝行業,顆粒可能污染包裝材料,引發食品安全風險。0.1 微米顆粒度檢測需用激光顆粒計數器,在管道出口處采樣,采樣體積≥100L,每立方米顆粒數需≤10000 個(0.1μm 及以上)。檢測前需用超凈氮氣吹掃管道 1 小時,去除管道內壁附著的顆粒。大宗供氣系統的管道多為無縫鋼管,焊接時若未采用氬弧焊打底,會產生焊渣顆粒;過濾器濾芯老化也會導致顆粒泄漏,而顆粒度檢測能及時發現這些問題,確保氣體潔凈度。大宗供氣系統...

-

湛江尾氣處理系統氣體管道五項檢測耐壓測試

湛江尾氣處理系統氣體管道五項檢測耐壓測試大宗供氣系統為工廠多條生產線集中供氣,管道壓力穩定性直接影響生產連續性,保壓測試是驗證其穩定性的重要手段。測試時,管道充入氮氣至工作壓力(通常 0.8MPa),關閉總閥后監測 12 小時,壓力降需≤0.1MPa。若壓力降超標,可能是管道泄漏或閥門內漏 —— 例如在汽車涂裝車間,壓縮空氣管道泄漏會導致噴槍壓力不足,影響漆膜厚度;在啤酒廠,CO?管道泄漏會導致啤酒碳酸化不足,影響口感。保壓測試需覆蓋整個供氣網絡,包括分支管道、閥門、過濾器等,檢測時用肥皂水涂抹可疑部位輔助定位泄漏點。通過保壓測試,可確保大宗供氣系統壓力穩定,避免因壓力波動導致的生產中斷,這是第三方檢測機構對系統可靠性的重要評估項。...

-

云浮大宗供氣系統氣體管道五項檢測耐壓測試

云浮大宗供氣系統氣體管道五項檢測耐壓測試尾氣處理系統中,顆粒污染物會影響氧含量檢測的準確性(如堵塞采樣探頭),因此需關聯檢測。例如尾氣中的粉塵會附著在氧傳感器上,導致讀數偏低,影響燃燒控制。檢測時,先測顆粒度(0.1μm 及以上顆粒≤100000 個 /m3),合格后測氧含量;若顆粒度超標,需清潔采樣系統后重新檢測。尾氣處理系統的風機若磨損,會產生金屬顆粒,同時導致空氣吸入(氧含量升高),因此顆粒度與氧含量均超標時,需檢查風機狀態。這種關聯檢測能確保氧含量數據準確,保障處理系統安全運行。實驗室氣路系統的水分(ppb 級)檢測≤50ppb,避免水分干擾色譜分析等精密實驗。云浮大宗供氣系統氣體管道五項檢測耐壓測試高純氣體系統工程中,顆粒...

-

汕尾電子特氣系統工程氣體管道五項檢測保壓測試

汕尾電子特氣系統工程氣體管道五項檢測保壓測試實驗室氣路系統常輸送易燃易爆氣體(如氫氣、乙炔)或劇毒氣體,泄漏會危及實驗人員安全,氦檢漏是保障其安全性的關鍵。檢測時,先將管道抽真空至≤5Pa,再向管道內充入 5% 氦氣與 95% 氮氣的混合氣體(壓力 0.2MPa),用氦質譜檢漏儀在管道外側掃描,泄漏率需≤1×10??Pa?m3/s。實驗室氣路管道布局復雜,接頭、閥門眾多,例如氣相色譜儀的載氣管道與儀器接口處,若密封不良會導致氣體泄漏,不僅浪費氣體,還可能引發事故風險。氦檢漏能準確定位泄漏點(如卡套接頭未擰緊、閥門閥芯磨損),確保實驗室氣路系統 “零泄漏”,為實驗人員提供安全的工作環境。尾氣處理系統的水分(ppb 級)檢測≤10000pp...

-

潮州工業集中供氣系統氣體管道五項檢測水分(ppb級)

潮州工業集中供氣系統氣體管道五項檢測水分(ppb級)高純氣體系統工程的管道若存在泄漏,會導致氣體純度下降,影響生產,保壓測試是驗證其密封性的關鍵。測試時,管道需先經超凈氮氣吹掃(水分含量≤-70℃),再充入高純氮氣至設計壓力(0.8MPa),關閉閥門后監測 48 小時,壓力降需≤0.1% 初始壓力。高純氣體管道多為小口徑(≤50mm)電解拋光管,焊接采用全自動軌道焊,若焊接參數不當(如電流過大),會導致焊縫氧化或產生氣孔,引發泄漏。保壓測試能發現這些隱蔽缺陷,例如某半導體廠的高純氬氣管道,因焊縫微漏導致氬氣純度從 99.9999% 降至 99.999%,影響晶圓刻蝕精度。通過保壓測試,可確保管道無泄漏,為氣體純度提供基礎保障,這是高純氣體系統工...

-

潮州氣體管道五項檢測氧含量(ppb級)

潮州氣體管道五項檢測氧含量(ppb級)大宗供氣系統中的氣體(如壓縮空氣、氮氣)若含水分,會導致管道腐蝕、設備故障。例如在氣動控制系統中,水分會使氣缸內壁銹蝕,縮短使用壽命;在食品包裝中,氮氣中的水分會導致包裝內結露,影響食品保質期。ppb 級水分檢測需用露點儀,在管道出口處檢測,溫度需≤-40℃(對應水分≤1070ppb),根據行業不同可提高標準(如電子行業需≤-60℃)。大宗供氣系統需安裝干燥機(如吸附式干燥機),出口溫度需穩定,而水分檢測能驗證干燥機性能 —— 若檢測值超標,可能是干燥劑失效或再生系統故障。通過嚴格的水分檢測,可確保氣體干燥度,減少設備維護成本,延長系統壽命。高純氣體系統工程保壓測試,壓力 0.6MPa,24 ...

-

尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測工業集中供氣系統的保壓測試不僅關乎密封性,還與系統運行噪聲相關。若管道存在微漏,氣體高速泄漏會產生湍流噪聲,影響車間環境。保壓測試時,充壓至 0.8MPa 后,除監測壓力降(≤0.02MPa/24h),還需用聲級計在管道 1 米處檢測噪聲,應≤65dB (A)。例如在空壓機集中供氣系統中,管道法蘭泄漏會產生 80dB (A) 以上的噪聲,長期暴露會危害工人聽力。通過保壓測試結合噪聲檢測,可快速判斷泄漏是否存在:若壓力降正常但噪聲超標,可能是閥門開度不當;若壓力降超標且噪聲異常,則需定位泄漏點修復。這種聯動檢測能提升工業集中供氣系統的安全性與舒適性。尾氣處理系統的 0.1 微米顆粒度檢測,需在處...

-

惠州電子特氣系統工程氣體管道五項檢測氦撿漏

惠州電子特氣系統工程氣體管道五項檢測氦撿漏大宗供氣系統為工廠多條生產線集中供氣,管道壓力穩定性直接影響生產連續性,保壓測試是驗證其穩定性的重要手段。測試時,管道充入氮氣至工作壓力(通常 0.8MPa),關閉總閥后監測 12 小時,壓力降需≤0.1MPa。若壓力降超標,可能是管道泄漏或閥門內漏 —— 例如在汽車涂裝車間,壓縮空氣管道泄漏會導致噴槍壓力不足,影響漆膜厚度;在啤酒廠,CO?管道泄漏會導致啤酒碳酸化不足,影響口感。保壓測試需覆蓋整個供氣網絡,包括分支管道、閥門、過濾器等,檢測時用肥皂水涂抹可疑部位輔助定位泄漏點。通過保壓測試,可確保大宗供氣系統壓力穩定,避免因壓力波動導致的生產中斷,這是第三方檢測機構對系統可靠性的重要評估項。...

-

佛山高純氣體系統工程氣體管道五項檢測水分(ppb級)

佛山高純氣體系統工程氣體管道五項檢測水分(ppb級)工業集中供氣系統中的氮氣若氧含量超標,會影響產品質量,尤其在熱處理、焊接等工藝中。例如在軸承淬火中,氮氣中的氧氣會導致軸承表面氧化,硬度下降;在粉末冶金中,氧含量過高會導致粉末氧化,影響燒結后的強度。ppb 級氧含量檢測需用氧化鋯傳感器,在管道出口處采樣,檢測范圍 1-1000ppb,誤差≤±2%。工業集中供氣系統的管道若未徹底置換,或止回閥泄漏,會導致空氣進入 —— 例如氮氣管道與空氣管道并行鋪設時,若氮氣壓力低于空氣壓力,會發生倒灌。通過氧含量檢測,可及時發現這些問題,確保氮氣純度(氧含量≤50ppb)滿足工藝要求,這是工業集中供氣系統質量的重要指標。尾氣處理系統氦檢漏泄漏率≤1×10??...

-

珠海尾氣處理系統氣體管道五項檢測耐壓測試

珠海尾氣處理系統氣體管道五項檢測耐壓測試高純氣體系統工程對管道密封性的要求堪稱苛刻,哪怕微小泄漏都可能引入雜質,破壞氣體純度。氦檢漏作為高精度泄漏檢測手段,在該系統中不可或缺。檢測時,先將高純氣體管道抽真空至≤5×10?3Pa,再向管道內側充入 5% 氦氣與 95% 氮氣的混合氣體,外側用氦質譜檢漏儀探頭掃描。根據標準,泄漏率需控制在≤1×10??Pa?m3/s,這一精度遠高于肥皂水檢漏等傳統方法。對于輸送超高純氮氣(純度 99.9999%)或電子級氨氣的管道,氦檢漏能準確定位焊接缺陷、閥門密封不良等問題,避免微量泄漏導致的氣體純度下降 —— 要知道,電子級氣體中雜質含量需控制在 ppb 級,任何泄漏引入的空氣(含氧氣、水分)都會直...

-

江門工業集中供氣系統氣體管道五項檢測耐壓測試

江門工業集中供氣系統氣體管道五項檢測耐壓測試實驗室氣路系統中的惰性氣體(如氬氣、氦氣)若含氧氣,會影響實驗精度。例如在氣相色譜中,氧氣會氧化固定相,縮短色譜柱壽命;在光譜分析中,氧氣會產生背景吸收,干擾檢測信號。ppb 級氧含量檢測需用化學發光氧分析儀,檢測下限可達 1ppb,在管道出口處采樣,檢測前用標準氣校準,誤差≤±3%。實驗室氣路管道需采用內壁脫氧處理的不銹鋼管,避免氧氣吸附;鋼瓶切換時需用吹掃氣置換管道,防止空氣進入。通過嚴格的氧含量檢測,可確保惰性氣體純度,為實驗數據的準確性提供保障,這是第三方檢測機構對實驗室氣路系統的重要評估項。電子特氣系統工程的氧含量(ppb 級)檢測≤10ppb,防止氧氣導致特氣化學反應。江門工業集中...

-

茂名尾氣處理系統氣體管道五項檢測水分(ppb級)

茂名尾氣處理系統氣體管道五項檢測水分(ppb級)電子特氣系統工程輸送的氣體多為劇毒、腐蝕性氣體,泄漏會造成嚴重后果,氦檢漏是保障其安全性的 關鍵一環。檢測時,管道抽真空至≤1Pa,充入氦氣(壓力 0.5MPa),用氦質譜檢漏儀掃描,泄漏率需≤1×10?1?Pa?m3/s。電子特氣管道的閥門、接頭是泄漏高發區 —— 例如隔膜閥的隔膜老化會導致泄漏,焊接接頭的熱影響區可能存在微縫。某半導體廠曾因三氟化氮管道泄漏,導致車間人員中毒,停產 3 天,損失超百萬元。因此,電子特氣系統工程的氦檢漏需 100% 覆蓋所有管道部件,檢測合格后方可投入使用,且每年需復檢一次,確保長期安全。電子特氣系統工程保壓測試,充氮氣至 0.5MPa,24 小時壓降≤0.5...

-

廣東電子特氣系統工程氣體管道五項檢測氦撿漏

廣東電子特氣系統工程氣體管道五項檢測氦撿漏大宗供氣系統的管道泄漏會吸入空氣中的顆粒污染物,因此氦檢漏與顆粒度檢測需聯動。例如某汽車廠的壓縮空氣管道,因焊接泄漏吸入粉塵,導致顆粒度超標(0.1μm 及以上顆粒 100000 個 /m3),影響噴涂質量。檢測時,氦檢漏合格(泄漏率≤1×10??Pa?m3/s)后,測顆粒度;若氦檢漏發現泄漏,顆粒度必超標。這種關聯檢測能快速判斷顆粒污染來源 —— 若顆粒度超標且氦檢漏合格,可能是過濾器失效;若兩者均不合格,必為管道泄漏。對于大宗供氣系統而言,這種方法能提高問題排查效率,降低生產成本。工業集中供氣系統的氧含量(ppb 級)檢測≤100ppb,避免影響食品包裝氮氣質量。廣東電子特氣系統工程氣體管...

-

陽江電子特氣系統工程氣體管道五項檢測0.1微米顆粒度檢測

陽江電子特氣系統工程氣體管道五項檢測0.1微米顆粒度檢測大宗供氣系統中,水分和氧氣會協同加速管道腐蝕(如形成電化學腐蝕),因此需聯動檢測。例如氮氣管道中的水分(>1000ppb)和氧氣(>500ppb)會導致內壁銹蝕,生成氧化鐵顆粒,污染氣體。檢測時,水分(≤500ppb)和氧含量(≤100ppb)需同時達標;若其中一項超標,需修復后重新檢測另一項。大宗供氣系統需安裝 “干燥機 + 脫氧器”,且需定期檢測其性能,而關聯檢測能驗證系統效果 —— 若水分合格但氧含量超標,可能是脫氧器失效。這種方法能延長管道壽命,降低維護成本。電子特氣系統工程的水分(ppb 級)檢測≤10ppb,防止特氣水解腐蝕管道。陽江電子特氣系統工程氣體管道五項檢測0.1微米顆粒度...

-

惠州電子特氣系統工程氣體管道五項檢測保壓測試

惠州電子特氣系統工程氣體管道五項檢測保壓測試尾氣處理系統中,顆粒污染物會影響氧含量檢測的準確性(如堵塞采樣探頭),因此需關聯檢測。例如尾氣中的粉塵會附著在氧傳感器上,導致讀數偏低,影響燃燒控制。檢測時,先測顆粒度(0.1μm 及以上顆粒≤100000 個 /m3),合格后測氧含量;若顆粒度超標,需清潔采樣系統后重新檢測。尾氣處理系統的風機若磨損,會產生金屬顆粒,同時導致空氣吸入(氧含量升高),因此顆粒度與氧含量均超標時,需檢查風機狀態。這種關聯檢測能確保氧含量數據準確,保障處理系統安全運行。高純氣體系統工程的氧含量(ppb 級)檢測≤5ppb,滿足光纖生產對氣體純度的要求。惠州電子特氣系統工程氣體管道五項檢測保壓測試大宗供氣系統為工廠多...

-

梅州工業集中供氣系統氣體管道五項檢測氧含量(ppb級)

梅州工業集中供氣系統氣體管道五項檢測氧含量(ppb級)實驗室氣路系統的保壓測試不合格(泄漏)會導致空氣中的水分進入,因此需聯動檢測。例如氣相色譜的載氣管道泄漏,會吸入潮濕空氣,導致水分超標,影響色譜柱壽命。檢測時,保壓測試合格(壓力降≤1%)后,測水分(≤50ppb);若保壓不合格,需修復后重新檢測。實驗室氣路系統的閥門需使用波紋管密封(無填料),避免水分從填料函進入,而保壓測試能驗證閥門密封性。這種關聯檢測能確保氣體干燥度,為實驗數據的準確性提供堅實保障,也是第三方檢測機構對實驗室氣路系統的重要評估內容。電子特氣系統工程保壓測試后,需測氧含量和水分,確保特氣不受污染。梅州工業集中供氣系統氣體管道五項檢測氧含量(ppb級)電子特氣系統工程中,管道...

-

揭陽尾氣處理系統氣體管道五項檢測氦撿漏

揭陽尾氣處理系統氣體管道五項檢測氦撿漏實驗室氣路系統輸送的氣體壓力通常為 0.2-0.4MPa,保壓測試是驗證其密封性的基礎。測試時,先將管道用氮氣置換 3 次(每次壓力 0.1MPa),去除空氣和水分,再充入氮氣至工作壓力,關閉閥門后監測 8 小時。根據實驗室安全標準,壓力降需≤1% 初始壓力,否則可能存在泄漏。實驗室氣路系統的管道多為銅管,連接方式為卡套式,若卡套未壓緊,會導致微量泄漏 —— 例如氫氣泄漏遇明火會引發事故,乙炔泄漏會與空氣形成危險混合物。保壓測試能及時發現這些隱患,測試合格后,還需用肥皂水涂抹接頭處進行二次驗證,確保無氣泡產生。這個流程是實驗室氣路系統安全驗收的必備環節,由第三方檢測機構出具報告,方可投入使用。...

-

揭陽大宗供氣系統氣體管道五項檢測保壓測試

揭陽大宗供氣系統氣體管道五項檢測保壓測試工業集中供氣系統的保壓測試不合格(存在泄漏)會導致氧含量超標,因此需聯動檢測。例如氮氣管道泄漏會吸入空氣,導致氧含量從 50ppb 升至 5000ppb,影響產品質量。檢測時,保壓測試合格(壓力降≤0.5%)后,再測氧含量(≤100ppb);若保壓不合格,氧含量檢測必超標的概率達 90% 以上。這種聯動檢測能快速定位問題:若保壓合格但氧含量超標,可能是制氮機純度不足;若保壓不合格且氧含量超標,必為管道泄漏。對于工業集中供氣系統而言,這種方法能提高檢測效率,準確排查隱患。大宗供氣系統的 0.1 微米顆粒度檢測,采樣前吹掃 1 小時,確保數據反映真實污染。揭陽大宗供氣系統氣體管道五項檢測保壓測試大...

-

陽江氣體管道五項檢測

陽江氣體管道五項檢測實驗室氣路系統常用于輸送分析用高純氣體(如色譜載氣、光譜儀用氣),管道內的顆粒污染物會直接影響檢測結果的準確性。0.1 微米顆粒度檢測是控制這類污染的關鍵手段。檢測時,需用特定顆粒計數器接入管道出口,通過高純氮氣吹掃管道 30 分鐘后開始采樣,采樣流量為 1L/min,連續監測 10 分鐘。根據標準,每立方米氣體中 0.1 微米及以上顆粒數需≤1000 個。實驗室氣路系統的管道多采用 316L 不銹鋼電解拋光管,內壁粗糙度≤0.8μm,但其焊接處若處理不當,易形成微小凹陷,成為顆粒積聚的 “溫床”。0.1 微米顆粒度檢測能捕捉這些隱患,確保進入實驗室儀器的氣體無顆粒干擾,比如在氣相色譜分析中,...

-

中山大宗供氣系統氣體管道五項檢測水分(ppb級)

中山大宗供氣系統氣體管道五項檢測水分(ppb級)實驗室氣路系統中,顆粒污染物會導致氣流湍流,產生異常噪聲,因此需關聯檢測。例如管道內的焊渣顆粒會導致局部氣流速度驟升,產生高頻噪聲(>800Hz),影響實驗人員判斷。檢測時,噪聲合格(≤60dB (A))后,測顆粒度;若噪聲異常,需排查是否因顆粒導致。實驗室氣路管道需內壁光滑(粗糙度≤0.8μm),避免顆粒積聚,而顆粒度檢測能驗證管道清潔度 —— 若顆粒度超標,需用超凈氮氣吹掃后重新檢測噪聲。這種關聯檢測能確保氣路系統運行平穩,為實驗環境提供保障。實驗室氣路系統的水分(ppb 級)檢測,用露點儀連續監測 30 分鐘,數據需穩定。中山大宗供氣系統氣體管道五項檢測水分(ppb級)尾氣處理系統負責處...

-

陽江氣體管道五項檢測保壓測試

陽江氣體管道五項檢測保壓測試大宗供氣系統主要為工廠輸送氮氣、氬氣等工業氣體,用量大且持續穩定,管道內的氧含量若超標,會直接影響產品質量 —— 例如在金屬熱處理中,氧氣會導致工件氧化,降低表面精度。ppb 級氧含量檢測需采用激光氧分析儀,在管道出口處連續采樣,檢測下限可達 10ppb。檢測前需用高純氮氣(氧含量≤5ppb)對分析儀進行校準,確保數據準確。大宗供氣系統的管道多為長距離鋪設,接頭、閥門等部位若密封不嚴,會滲入空氣中的氧氣(約 21%),導致氧含量升高。通過 ppb 級檢測,可及時發現微量泄漏,例如當檢測值從 50ppb 躍升至 200ppb 時,需排查管道法蘭密封墊是否老化,或焊接點是否存在微縫,從而保障氣體純...

-

汕尾工業集中供氣系統氣體管道五項檢測0.1微米顆粒度檢測

汕尾工業集中供氣系統氣體管道五項檢測0.1微米顆粒度檢測電子特氣系統工程輸送的氣體(如四氟化碳、氨氣)直接用于半導體晶圓刻蝕、摻雜工藝,管道內的 0.1 微米顆粒污染物會導致晶圓缺陷,降低良率。例如 0.1 微米顆粒附著在晶圓表面,會造成光刻膠圖形變形,或導致電路短路。0.1 微米顆粒度檢測需用凝聚核粒子計數器(CNC),在管道出口處采樣,采樣流量 1L/min,連續監測 30 分鐘,每立方米顆粒數需≤1000 個(0.1μm 及以上)。電子特氣管道需采用 316L 不銹鋼電解拋光管,內壁粗糙度≤0.1μm,焊接時用全自動軌道焊,避免焊渣產生;安裝后需用超凈氮氣吹掃 24 小時,去除殘留顆粒。通過嚴格的顆粒度檢測,可確保特氣潔凈度達標,這是電子特氣...

-

揭陽高純氣體系統工程氣體管道五項檢測

揭陽高純氣體系統工程氣體管道五項檢測實驗室氣路系統常輸送易燃易爆氣體(如氫氣、乙炔)或劇毒氣體,泄漏會危及實驗人員安全,氦檢漏是保障其安全性的關鍵。檢測時,先將管道抽真空至≤5Pa,再向管道內充入 5% 氦氣與 95% 氮氣的混合氣體(壓力 0.2MPa),用氦質譜檢漏儀在管道外側掃描,泄漏率需≤1×10??Pa?m3/s。實驗室氣路管道布局復雜,接頭、閥門眾多,例如氣相色譜儀的載氣管道與儀器接口處,若密封不良會導致氣體泄漏,不僅浪費氣體,還可能引發事故風險。氦檢漏能準確定位泄漏點(如卡套接頭未擰緊、閥門閥芯磨損),確保實驗室氣路系統 “零泄漏”,為實驗人員提供安全的工作環境。工業集中供氣系統保壓測試 0.6MPa,24 小時壓...

-

潮州氣體管道五項檢測保壓測試

潮州氣體管道五項檢測保壓測試工業集中供氣系統的保壓測試不合格(泄漏)會導致浮游菌進入管道,因此需聯動檢測。例如食品廠的壓縮空氣管道泄漏,會吸入車間空氣中的霉菌,導致浮游菌超標,污染食品。檢測時,保壓測試合格(壓力降≤1%)后,測浮游菌(≤10CFU/m3);若保壓不合格,需修復后重新檢測。工業集中供氣系統的過濾器需安裝在靠近用氣點的位置,且需驗證其密封性能,而保壓測試能發現過濾器與管道的連接泄漏。這種關聯檢測能保障氣體衛生安全,符合食品生產的衛生標準。尾氣處理系統保壓測試前需置換空氣,防止可燃尾氣與空氣混合引發危險。潮州氣體管道五項檢測保壓測試在電子特氣系統工程中,保壓測試是保障管道安全運行的重要環節。電子特氣多為腐蝕性...