表面處理有哪些 上海錦瑞標準件配套有限公司

表面處理是通過物理、化學或電化學方法改變材料表面性質的技術,旨在提升耐腐蝕性、耐磨性、裝飾性或特殊功能(如導電性)。以下是主要表面處理方法的分類及詳細解析:

1. 機械表面處理

-

拋光:通過機械摩擦去除表面缺陷,提升光潔度(如鏡面拋光)。

-

噴砂/噴丸:利用高速砂流沖擊表面,形成粗糙度以提高涂層附著力(如鋼結構預處理)。

-

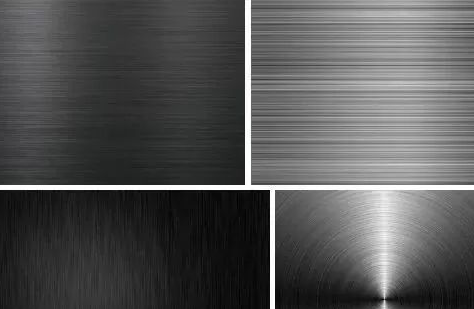

拉絲:通過砂帶摩擦產生直線或螺旋紋路,增強裝飾性(如不銹鋼面板)。

2. 化學表面處理

-

磷化:

-

原理:在金屬表面形成磷酸鹽膜(如鋅系、錳系磷化)。

-

應用:汽車底盤、電機鐵芯(提高耐蝕性和涂層結合力)。

-

標準:GB/T 6807-2001(磷化膜質量要求)。

-

鈍化:

-

原理:通過氧化劑(如硝酸、鉻酸)在金屬表面生成致密氧化膜。

-

應用:不銹鋼螺絲防銹(304不銹鋼經鈍化后鹽霧試驗達240小時無銹)。

-

標準:GB/T 28907-2012(不銹鋼鈍化膜耐蝕性測試)。

3. 電化學表面處理

-

電鍍:

-

裝飾鉻:鏡面效果,耐蝕性差(需底層鍍鎳)。

-

硬鉻:厚度20-50μm,耐磨性優異,用于液壓缸活塞桿。

-

光亮鎳:高裝飾性,耐蝕性優于鍍鋅(鹽霧120小時無銹)。

-

多層鎳(如半光亮鎳+光亮鎳):提升耐蝕性和耐磨性,用于汽車零部件。

-

電鍍鋅:薄層(5-15μm),成本低,耐蝕性中等(中性鹽霧48-72小時)。

-

熱浸鍍鋅:厚層(50-100μm),耐蝕性優異(鹽霧200-500小時),適用于戶外鋼結構。

-

鍍鋅:

-

鍍鎳:

-

鍍鉻:

-

電泳涂裝:

-

原理:通過電場使帶電涂料沉積于金屬表面,形成均勻涂層。

-

應用:汽車車身、家電外殼(涂層厚度20-35μm,耐蝕性優異)。

-

標準:GB/T 1733-1993(涂層耐水性測試)。

4. 涂層表面處理

-

粉末涂裝:

-

原理:靜電噴涂粉末涂料,高溫固化形成硬質涂層。

-

優勢:無溶劑污染,涂層厚度可控(60-200μm),耐化學腐蝕。

-

應用:戶外設施、管道連接件(如鋅鋼護欄)。

-

達克羅(鋅基鉻酸鹽涂層):

-

原理:將鋅片、鋁片與鉻酸鹽混合,高溫燒結形成致密涂層。

-

優勢:耐蝕性優異(鹽霧1000小時+),無氫脆風險,適用于gaoqiang度螺栓。

-

標準:GB/T 18684-2002(鋅基涂層技術要求)。

5. 特殊功能表面處理

-

滲氮/滲碳:

-

原理:在高溫下將氮/碳滲入金屬表面,形成硬質化合物層。

-

應用:齒輪、模具(滲氮層硬度可達HV 1000,耐磨損)。

-

PVD/CVD鍍膜:

-

原理:物理/化學氣相沉積形成超薄硬質涂層(如TiN、CrN)。

-

應用:刀具、醫療器械(涂層厚度1-5μm,耐高溫、耐磨損)。

6. 表面處理選型原則

| 場景 | 推薦處理 | 依據標準 |

|---|---|---|

| 高腐蝕環境 | 熱浸鍍鋅、達克羅、316不銹鋼鈍化 | GB/T 10125(鹽霧試驗≥500小時) |

| 裝飾性要求 | 電鍍鎳、電泳涂裝、PVD鍍膜 | GB/T 9798-2005(金屬鍍層分類) |

| 耐磨性需求 | 硬鉻電鍍、滲氮處理、PVD鍍膜 | GB/T 1733-1993(涂層耐水性測試) |

| 高溫環境 | 滲鋁處理、氧化鋁涂層 | GB/T 8642-2002(熱噴涂涂層性能測試) |

7. 實踐建議

-

成本優化:室內干燥環境優先電鍍鋅(成本低),戶外環境選熱浸鍍鋅或達克羅(壽命長)。

-

環保要求:避免使用含六價鉻的鈍化液,推薦三價鉻或無鉻達克羅(符合RoHS指令)。

-

質量控制:表面處理后需進行附著力測試(如劃格法)、耐蝕性測試(鹽霧試驗)及厚度檢測(如磁性測厚儀)。

示例:

-

風電塔筒螺栓:10.9級碳鋼螺絲+達克羅處理(鹽霧1000小時無銹)。

-

食品級設備:304不銹鋼螺絲+鈍化處理(符合FDA標準)。

-

汽車底盤件:8.8級碳鋼螺絲+電泳涂裝(涂層厚度30μm,耐石擊)。

通過合理選擇表面處理方法,可明顯提升緊固件的耐久性和適用性,降低維護成本。