未來PCB貼片元件數量將明顯增長:趨勢、驅動因素與挑戰

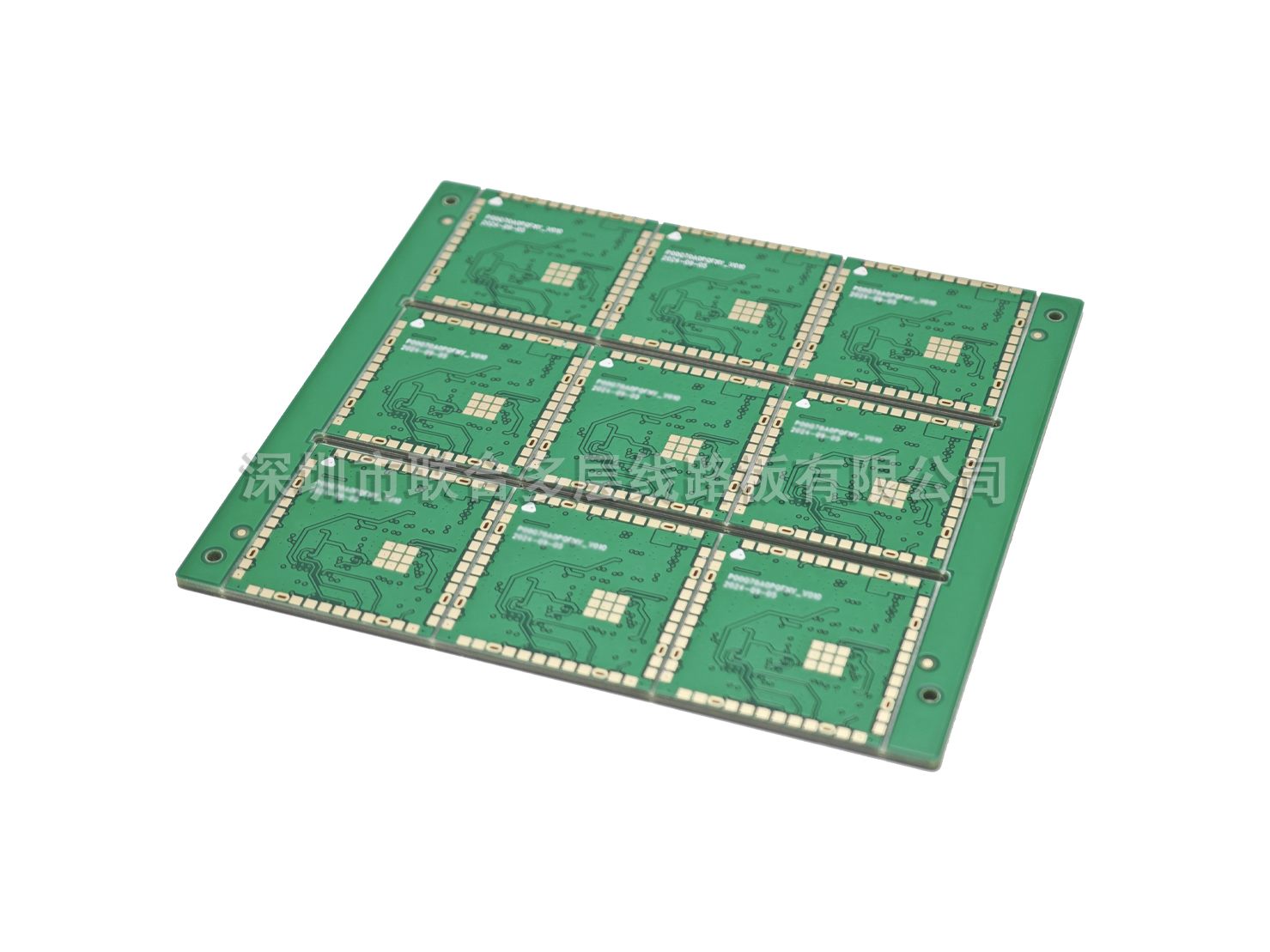

在電子科技飛速發展的當下,印刷電路板(PCB)作為電子設備的關鍵載體,其元件布局與技術演進備受關注。從當前趨勢來看,未來PCB上的貼片元件數量將呈現明顯增長態勢,這一趨勢由電子產品小型化、集成化需求,以及貼片元件自身優勢共同推動,同時也面臨著技術與工藝層面的挑戰。

小型化、集成化需求:貼片元件成“剛需”

現代電子產品正朝著小型化、便攜化方向大步邁進,從智能手機、可穿戴設備到微型傳感器,尺寸縮小與功能集成成為中心訴求。以智能手機為例,當下旗艦機型在維持輕薄外觀的同時,不斷集成5G通信、高像素攝像、高性能運算等復雜功能,這就要求PCB具備更高的元件集成度。貼片元件(SMD/SMC)憑借其體積小、重量輕的特性,成為滿足這一需求的優先選擇。如01005尺寸的貼片電阻、電容,相較于傳統插件元件,體積可縮小至原來的1/10甚至更小,能在有限的PCB空間內實現更多功能布局。某品牌智能手表的PCB面積只3cm2,卻集成了上百個貼片元件,實現了心率監測、藍牙通信、運動追蹤等功能,充分展示了貼片元件在小型化產品中的關鍵作用。

集成化趨勢不僅體現在元件數量的增多,更在于功能模塊的整合。系統級封裝(SiP)、多芯片模塊(MCM)等先進封裝技術興起,將多個芯片、無源元件等集成在一個封裝內,再以貼片形式安裝于PCB。如某AI芯片的SiP模塊,內部集成了CPU、GPU、內存等芯片及配套的電阻、電容,整體以貼片方式焊接在PCB上,廣大減少了PCB的布線層數與空間占用,提升了信號傳輸效率。這種集成模式下,貼片元件成為連接不同功能模塊的橋梁,其數量與應用場景隨之大幅增加。

貼片元件優勢:適配現產與性能需求

貼片元件在生產與性能方面具有明顯優勢,進一步助推其在未來PCB上的廣泛應用。在生產環節,貼片工藝高度適配自動化生產流程。自動貼片機能夠以極高的速度和精度將貼片元件貼裝到PCB指定位置,每小時貼裝點數可達數萬甚至數十萬,相比人工插件效率提升數倍。同時,貼片工藝減少了傳統插件所需的打孔、插裝工序,縮短了生產周期,降低了人工成本。某大型電子制造企業采用高速貼片機生產消費類電子產品PCB,每日產能可達數萬片,貼片元件的高效貼裝成為產能提升的關鍵因素。

從性能角度看,貼片元件的電氣性能更優。其短引腳或無引腳設計,有效降低了寄生電感與電容,減少了信號傳輸延遲與損耗,在高頻電路、高速數據傳輸場景中表現出色。如5G通信設備的射頻電路,大量采用貼片式電感、電容和射頻芯片,確保信號在高頻段(如24GHz - 52GHz)下的穩定傳輸,滿足5G通信對高速率、低延遲的嚴苛要求。此外,貼片元件的焊接可靠性更高,回流焊工藝使元件與PCB焊盤形成牢固的電氣連接,焊點缺陷率遠低于插件元件,提升了產品的整體可靠性。

行業趨勢推動:新興領域需求爆發

新興技術領域的崛起為貼片元件的應用開辟了廣闊空間。在物聯網(IoT)領域,數以億計的傳感器節點、智能終端設備需要小型化、低功耗的PCB解決方案。這些設備中的溫濕度傳感器、加速度傳感器、無線通信模塊等多采用貼片封裝,以便于大規模生產與應用。據市場研究機構預測,到2030年全球物聯網設備連接數將突破500億,這將帶動大量貼片元件的需求增長。

汽車電子領域同樣如此,隨著汽車智能化、電動化進程加速,車載電子系統復雜度大幅提升。從自動駕駛輔助系統(ADAS)的傳感器與控制模塊,到電動汽車的電池管理系統(BMS),都依賴高精度、高可靠性的貼片元件。如ADAS系統中的毫米波雷達傳感器,內部集成了大量貼片式射頻芯片與無源元件,實現對周圍環境的精確感知;BMS中的貼片式電阻、電容用于電池電壓、電流監測與信號調理,確保電池系統穩定運行。汽車行業對電子元件的高可靠性與一致性要求,恰好契合貼片元件在生產工藝與性能方面的優勢,促使其在汽車PCB上的用量持續攀升。

技術挑戰與應對:精度、材料與檢測革新

盡管貼片元件前景廣闊,但要實現其在未來PCB上的大規模應用,仍需克服一系列技術挑戰。隨著元件尺寸不斷縮小(如008004尺寸元件的出現),對貼片機的精度與穩定性提出了極高要求。貼片機需配備更先進的視覺識別系統,精度可達±2.5μm甚至更高,以確保微小元件的精確貼裝。同時,針對新型材料(如柔性電路板、陶瓷基板)上的貼片工藝,需開發適配的焊接材料與溫度曲線,保證焊接質量。如在柔性電路板上貼裝元件時,需采用低應力焊接材料,避免因熱應力導致電路板變形。

檢測技術也需同步革新,以應對貼片元件增多帶來的質量管控難題。傳統人工目檢已無法滿足需求,自動化光學檢測(AOI)、X射線檢測(AXI)等技術成為主流。AOI利用高清相機與圖像處理算法,可快速檢測貼片元件的貼裝位置、焊接質量等缺陷;AXI則能穿透PCB,檢測內部焊點與隱藏元件的焊接情況。通過將AOI與AXI技術結合,構建多層次檢測體系,可有效提升貼片元件的質量管控水平,確保PCB產品的可靠性。

綜合多方面因素,未來PCB上貼片元件數量增長已成必然趨勢。無論是電子產品小型化、集成化的內在需求,還是貼片元件在生產與性能上的明顯優勢,亦或是新興領域的廣闊市場空間,都為其發展提供了強勁動力。盡管面臨技術挑戰,但隨著貼裝、焊接、檢測等技術的不斷革新,貼片元件將在未來PCB設計與制造中扮演愈發重要的角色,推動電子設備向更小、更輕、更智能、更可靠的方向持續演進。

如果你對內容中的某些技術細節或案例有深入了解的需求,或者想進一步探討貼片元件增長趨勢對特定行業的影響,歡迎隨時告訴我。