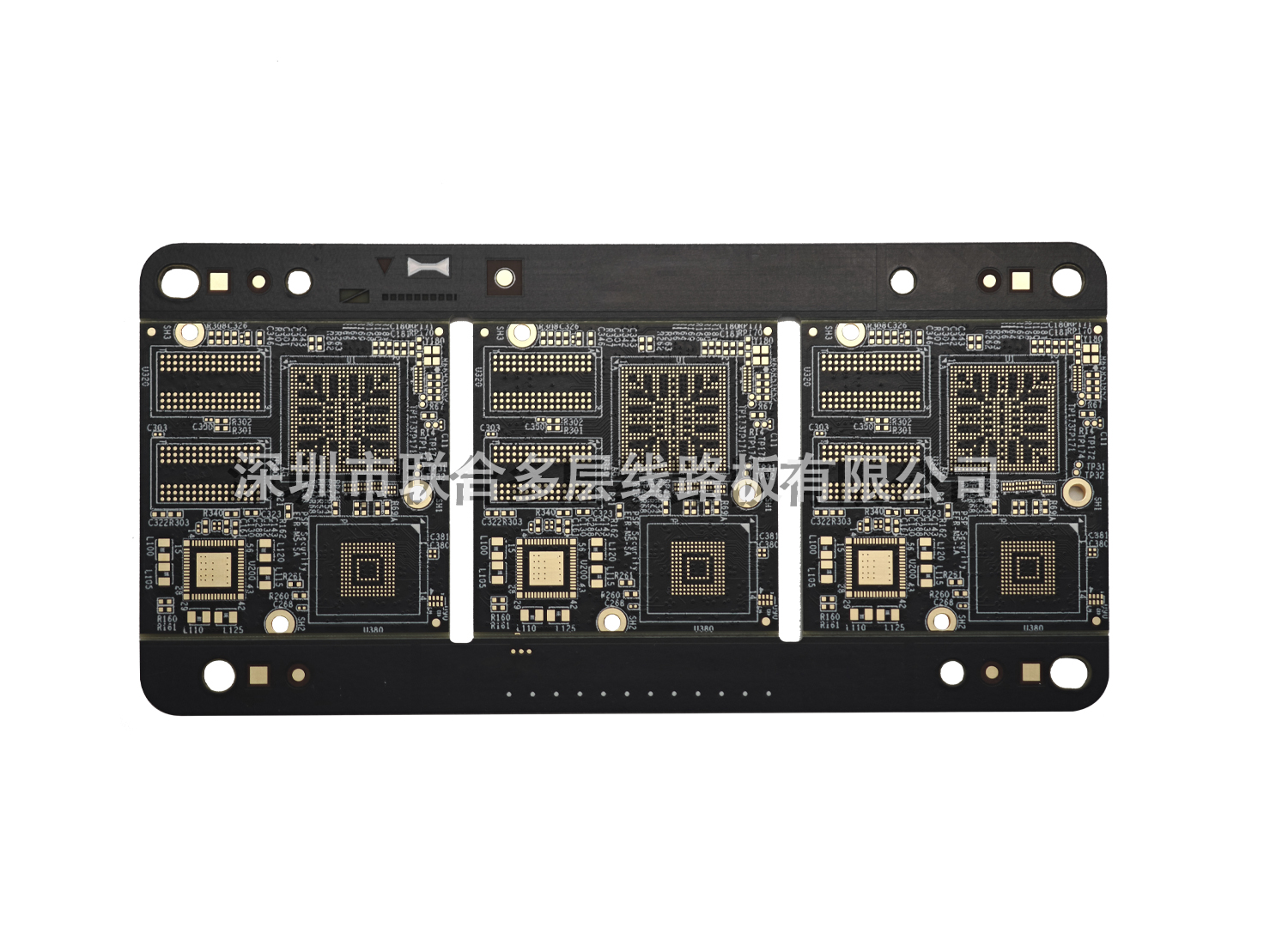

PCB多層板內部結構破譯:從線路層到層間連接的精密構造

PCB多層板憑借高密度布線能力和空間利用率優(yōu)勢,成為復雜電子設備的中心載體。與單層板、雙層板的平面結構不同,多層板通過層壓工藝將多個線路層與絕緣層交替疊加,形成立體互連結構。其內部結構看似復雜,實則遵循嚴格的設計邏輯,每一層都承擔著特定功能,層間連接則確保信號與電源的高效傳輸,理解這些精密構造是掌握多層板工作原理的基礎。

中心結構組成:分層設計的功能劃分

PCB多層板的內部結構以“線路層-絕緣層”交替排列為基礎,典型4層板由頂層信號層、內層接地層、內層電源層、底層信號層組成,中間通過絕緣基材與粘結材料緊密結合。6層板則在4層板基礎上增加兩層信號層,形成“信號-接地-信號-電源-信號-信號”的對稱結構,這種對稱設計可減少層壓后的翹曲變形,某6層工業(yè)控制板通過對稱結構設計,將翹曲度控制在0.5%以內。

線路層是電流與信號傳輸的中心通道,采用厚度18-70μm的電解銅箔蝕刻而成,線寬線距可根據需求控制在0.05-0.2mm甚至更小。頂層與底層線路層(外層)需覆蓋阻焊層和絲印層,起到保護和標識作用;內層線路則直接與絕緣層接觸,無需阻焊層但對絕緣性能要求更高。某高速信號多層板的內層線路采用0.1mm線寬線距設計,配合50Ω阻抗控制,確保10Gbps信號穩(wěn)定傳輸。

絕緣層(基材)承擔電氣隔離與結構支撐功能,主流材料為FR-4環(huán)氧樹脂玻璃布基板,具有良好的機械強度和絕緣性能(體積電阻率≥101?Ω·cm)。高要求場景會采用特殊基材:高頻PCB選用PTFE材料降低信號損耗;高溫場景采用高Tg(≥170℃)基材抵抗熱變形;某汽車電子多層板采用Tg 180℃的FR-4基材,確保在-40℃至125℃環(huán)境中性能穩(wěn)定。絕緣層厚度根據層數和阻抗需求設計,單層厚度通常為0.1-0.4mm,4層板的總厚度多為1.6mm(±10%)。

層間連接關鍵:過孔與埋盲孔技術

多層板的層間電氣連接依賴過孔結構,這是其區(qū)別于單層板的中心特征。通孔(Through Hole)貫穿整個PCB厚度,可連接所有線路層,是較基礎的層間連接方式,直徑通常為0.3-0.8mm,孔壁通過電鍍銅實現導電,某4層板的通孔電鍍銅厚度達25μm,確保載流能力滿足1A以上需求。但通孔會占用外層線路空間,在高密度多層板中逐漸被埋孔和盲孔替代。

埋孔(Buried Via)只連接內層線路,兩端不延伸至外層,可節(jié)省外層空間并減少信號干擾。6層板中常見的埋孔連接2-5層,直徑0.2-0.5mm,某6層服務器主板通過埋孔連接內層電源與接地層,減少了對外層信號線路的干擾。盲孔(Blind Via)則從外層延伸至某一內層后終止,如頂層盲孔連接1-2層,底層盲孔連接5-6層(以6層板為例),直徑可小至0.1-0.3mm,某8層高密度板采用0.15mm盲孔,使內層信號連接密度提升40%。

先進的HDI(高密度互連)多層板采用階梯孔、疊孔等復雜過孔結構,配合激光鉆孔技術實現更小孔徑(≤0.1mm)和更高密度。某手機主板的8層HDI板,通過“通孔+盲孔+埋孔”組合設計,在30mm×40mm面積內實現上千個層間連接點,支持多芯片協同工作。過孔的孔壁質量至關重要,需通過電鍍確保無空洞、無孔洞,某檢測標準要求過孔銅覆蓋率≥95%,以避免信號傳輸中斷。

特殊功能層:接地、電源與屏蔽設計

多層板通過專門的接地層(GND Plane)和電源層(Power Plane)優(yōu)化電氣性能,這是其優(yōu)于單層板的關鍵優(yōu)勢。接地層通常設計為完整的銅箔平面,為信號提供低阻抗回流路徑,減少電磁干擾(EMI),某6層板將第2層設計為完整接地層,使高頻信號的EMI輻射降低30dB。電源層則為芯片提供穩(wěn)定供電,4層板的第3層常作為電源層,通過大面積銅箔降低電源阻抗,某5V電源層的阻抗控制在50mΩ以內,有效抑制了電源紋波。

在高要求場景中,多層板會增加屏蔽層(Shielding Layer)隔離敏感信號。射頻PCB的內層可設計接地屏蔽層,通過過孔陣列(Vias Array)形成電磁屏障,某5G射頻多層板在信號層之間增加接地屏蔽層,使不同頻段信號的隔離度提升至40dB以上。屏蔽層通常采用全銅覆蓋設計,與接地層相連形成法拉第籠結構,有效阻擋外部電磁干擾和內部信號泄漏。

層壓工藝:構建整體結構的關鍵環(huán)節(jié)

多層板的層間結合依賴精密的層壓工藝,這是決定結構穩(wěn)定性的中心步驟。層壓前需將內層線路板、半固化片(Prepreg,粘結材料)按順序堆疊,半固化片由玻璃布浸漬環(huán)氧樹脂制成,在高溫高壓下會固化并將各層粘結為整體。4層板的層壓流程為:頂層線路+半固化片+內層接地+半固化片+內層電源+半固化片+底層線路,在180-200℃、30-50kg/cm2壓力下壓制60-90分鐘。

層壓工藝需嚴格控制溫度曲線和壓力分布,避免出現分層、氣泡等缺陷。某8層板的層壓過程采用階梯升溫(室溫→100℃→150℃→180℃),確保環(huán)氧樹脂充分流動和固化;通過均勻的壓力分布使各層粘結強度≥1.5N/mm。層壓后的多層板還需經過X光檢查確保層間對位精度,4層板的對位誤差需控制在±50μm以內,高階多層板要求更高(±25μm),某8層板通過高精度定位銷實現±15μm對位精度,保障過孔連接可靠性。

不同層數的結構差異:從4層到12層的演進

4層板作為基礎多層板,結構較為經典:頂層(信號)+ GND層 + Power層 + 底層(信號),適合中小型電子設備,某物聯網模塊4層板的GND層和Power層分別占內層面積的80%以上,為信號提供穩(wěn)定參考。6層板增加兩層信號層,典型結構為:頂層信號+ GND層 + 信號層 + Power層 + 信號層 + 底層信號,適合復雜數字電路,某工業(yè)PLC的6層板通過中間信號層實現高速數據交互,減少了外層線路擁擠。

8-12層板則采用更精細的分層策略,通常包含2-4個信號層、2個接地層和2個電源層,層間排列遵循“信號-接地-信號-電源-信號”的間隔原則,減少信號串擾。某12層服務器主板包含6個信號層、3個接地層和3個電源層,不同電源層分別為CPU、內存、IO模塊供電,實現電源隔離與精確調控。層數增加意味著層壓次數增多,8層板需2次層壓(先壓內層4層,再與外層壓合),12層板則需3次以上層壓,對工藝穩(wěn)定性要求極高。

PCB多層板的內部結構是功能需求與工藝能力的完美結合,從基礎的“線路層-絕緣層”交替,到復雜的埋盲孔連接,再到專門的接地、電源層設計,每一處細節(jié)都服務于信號完整性、電源穩(wěn)定性和結構可靠性。理解這些結構特點,不僅能幫助工程師優(yōu)化多層板設計,還能在打樣、量產過程中準確評估工藝可行性與成本構成,為電子設備的高性能、小型化提供堅實支撐。隨著電子技術的發(fā)展,多層板的層數將不斷增加,結構也將更加精細化,但中心設計邏輯始終圍繞“高效連接、穩(wěn)定傳輸、可靠工作”的根本需求。