湖州新型機器人生產商

噸包智能搬運機器人的應用已從傳統倉儲擴展至多個領域。在化工行業,機器人可搬運腐蝕性物料(如雙酚A粉),通過防腐涂層和耐酸堿材料保護機身,同時集成負壓除塵系統,減少粉塵擴散,符合環保要求。在食品行業,機器人采用不銹鋼材質和食品級潤滑劑,確保搬運過程無污染,滿足衛生標準。在新能源領域,機器人用于鋰電池原料(如磷酸鐵鋰)的搬運,通過防爆設計避免粉塵炸裂風險。此外,機器人還可應用于港口、礦山等場景,搬運礦石、煤炭等大宗散貨,通過定制化末端執行器(如電磁吸盤)適應不同物料特性。隨著技術發展,機器人正從單一搬運向裝車、拆垛等復合任務拓展,形成全流程自動化解決方案。噸包智能搬運機器人噸包智能搬運機器人通過減少包裝錯誤,提升客戶滿意度。湖州新型機器人生產商

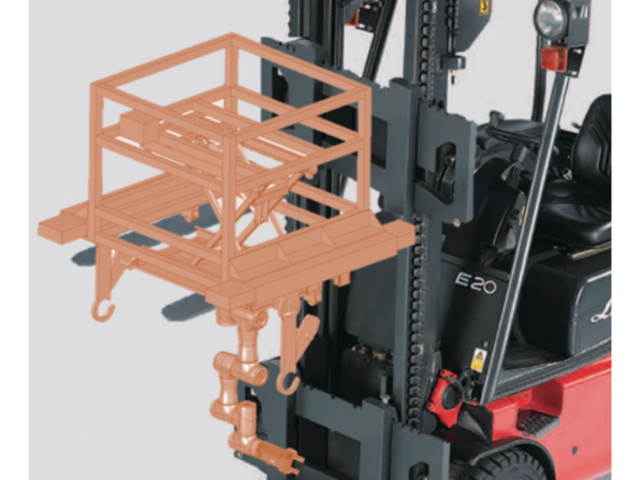

末端執行器是噸包搬運機器人的“手”,其功能需覆蓋抓取、搬運、抖料、開口等多場景。以多功能夾爪為例,其內部集成壓力傳感器與位移傳感器,可實時監測夾持力與噸包形變,通過PID控制算法動態調整夾持參數,避免因抓取過緊導致噸包破損或過松導致滑落。在抖料場景中,夾爪可切換至振動模式,通過高頻低幅振動促使物料快速下落,振動頻率與振幅需根據物料流動性自動調節,防止物料結塊或殘留。對于需開袋的場景,夾爪末端配備可伸縮劃刀,采用高硬度合金材質,通過氣缸驅動實現準確切割,切割路徑由視覺系統預先規劃,避免損傷噸包本體或物料。此外,部分執行器還集成有吸盤模塊,用于輔助抓取表面光滑的噸包,提升適應性。蘇州自動卸車機器人廠家噸包智能搬運機器人支持語音播報運行狀態信息。

噸包智能搬運機器人的集群調度能力使其能夠勝任大規模物流作業。通過中間調度系統,多臺機器人可共享任務池與地圖信息,避免路徑碰撞與資源浪費。例如,在立體倉庫中,調度系統會根據噸包目的地、機器人位置與電量狀態,動態分配較優搬運路徑:當某臺機器人電量不足時,系統會將其任務轉移至鄰近機器人,并引導其前往充電站;當多臺機器人需同時通過狹窄通道時,系統會通過時間窗算法協調通行順序,防止擁堵。此外,集群調度支持彈性擴展,用戶可根據業務需求增加或減少機器人數量,無需重構整個系統。其通信協議采用工業級標準(如OPC UA、Modbus),確保與現有WMS(倉儲管理系統)或MES(制造執行系統)無縫對接。

噸包搬運機器人的智能調度系統是其實現多機協同與高效作業的關鍵,其算法通常包括任務分配、路徑規劃與碰撞消解三個部分。任務分配算法基于貪心策略或遺傳算法,根據機器人的當前位置、負載狀態與作業優先級,動態分配搬運任務,確保負載均衡與作業效率較大化;路徑規劃算法則采用A*或Dijkstra算法,結合環境地圖與實時障礙物信息,生成較優或次優路徑,同時考慮能量消耗與運動平滑性,避免頻繁啟停導致的能耗增加;碰撞消解算法用于處理多機協同作業中的路徑交叉或資源競爭問題,當檢測到碰撞時,系統通過調整機器人速度、重新規劃路徑或暫停部分機器人作業等方式,確保所有機器人安全高效運行。據測試,智能調度系統可使多機協同作業效率提升,任務完成時間縮短。噸包智能搬運機器人適用于化工、食品、制藥等對潔凈與安全要求高的行業。

噸包智能搬運機器人是專為大宗散裝物料自動化搬運設計的智能裝備,其關鍵價值在于解決傳統人工搬運中效率低、成本高、安全風險大等問題。通過集成機械抓取、智能導航、環境感知等技術,機器人可單獨完成噸包的抓取、運輸、放置全流程,實現24小時連續作業。其設計重點在于平衡“高負載”與“高精度”,既能承載數噸重物,又能通過力控技術確保抓取時不對噸包造成損傷。與叉車等傳統設備相比,機器人無需人工操作,可避免因疲勞或操作失誤導致的事故,同時減少對熟練工人的依賴,降低企業人力成本。此外,其模塊化設計支持快速部署與功能擴展,能適應不同場景的動態需求,成為工業自動化升級的關鍵工具。噸包智能搬運機器人提升貨物搬運速度,加快周轉。itraxeAI驅動機器人廠家

噸包智能搬運機器人噸包智能搬運機器人通過智能調度,優化生產流程。湖州新型機器人生產商

噸包的物理狀態(如填充度、沉降程度)會隨時間變化,因此機器人需具備自適應抓取策略。通過實時監測抓取過程中的力反饋與位移數據,機器人可動態調整夾具開合角度與抓取力度。例如,當檢測到噸包底部物料沉降時,系統會增大夾具開合范圍以確保穩定抓取;當抓取輕質噸包時,則降低夾持力防止包裝破損。這種自適應策略明顯提升了機器人在非結構化環境中的作業可靠性。針對粉狀物料搬運場景,噸包搬運機器人需配備專業級防塵與密封技術。關鍵部件(如電機、減速器、傳感器)采用IP65防護等級設計,可完全防止粉塵侵入;關節處安裝防塵毛刷或密封圈,減少顆粒物積聚;輸送線接口采用負壓除塵裝置,在噸包抓取瞬間吸除表面浮塵,避免揚塵污染。此外,機器人外殼表面經過抗靜電處理,防止粉塵吸附導致設備故障。湖州新型機器人生產商

- 金華噸包搬運機器人工作原理 2025-08-19

- 衢州噸袋搬運機器人報價 2025-08-19

- 衢州噸袋機器人生產商 2025-08-19

- 蘇州噸包機器人產品演示 2025-08-19

- 嘉興自動化噸包裝卸機器人生產廠家 2025-08-19

- 湖州新型機器人生產商 2025-08-19

- 金華智能搬運機器人制造商 2025-08-19

- 寧波AI驅動機器人產品演示 2025-08-19

- 江蘇噸包搬運機器人供應廠家 2025-08-19

- 湖州自動取放機器人產品演示 2025-08-18

- 庭院路燈批發廠家 2025-08-19

- 英國虛擬倉服務商 2025-08-19

- 合肥三方倉儲管理供應商 2025-08-19

- 外高橋化妝品保稅倉儲承諾守信 2025-08-19

- 廣東本地云倉一件代發全程無憂 2025-08-19

- 深圳港到美國海運DDP提供美國派送服務 2025-08-19

- 舊鍛造機進口清關服務 2025-08-19

- 附近哪里有大件運輸產品介紹 2025-08-19

- 四川大件貨物運輸案例 2025-08-19

- 公明省力搬家 2025-08-19