寧波AI驅動機器人產品演示

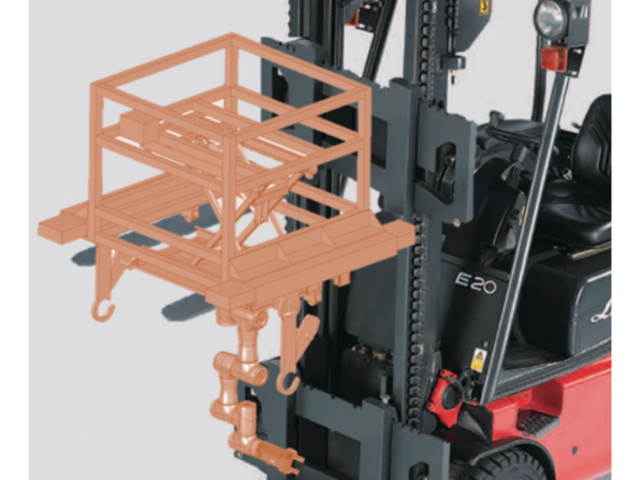

噸包智能搬運機器人的負載能力需平衡“較大載重”與“作業靈活性”。設計時需考慮機械結構強度、電機功率、電池容量與散熱系統的綜合匹配。例如,若較大載重設定過高,會導致機械臂自重增加,降低運動速度與能耗效率;若載重過低,則無法滿足大批量物料搬運需求。實際應用中,機器人通常采用模塊化設計,通過更換不同規格的機械臂或夾爪,實現負載能力的靈活調整。例如,標準機型可承載1-2噸,通過加裝強化型機械臂與液壓升降系統,可擴展至3-5噸。部分機型還支持“動態負載分配”功能,即在搬運過程中根據地面坡度、轉彎半徑等因素,實時調整各驅動輪的扭矩輸出,防止因負載不均導致的側翻或打滑。噸包智能搬運機器人具備多重安全防護,確保人機協同環境下的安全可靠。寧波AI驅動機器人產品演示

噸包智能搬運機器人需適應多種作業環境,包括高溫、高濕、粉塵、腐蝕性氣體等極端條件。針對高溫環境,機器人采用耐高溫電機與液壓油,并在關鍵部件表面涂覆隔熱涂層,防止因過熱導致性能下降;針對高濕環境,電氣元件采用密封設計,并集成除濕模塊,避免因潮濕引發的短路故障;針對粉塵環境,機器人配備高效空氣過濾系統,定期清理傳感器與攝像頭表面的灰塵,確保導航與抓取的準確性;針對腐蝕性氣體環境,機械結構采用不銹鋼或防腐涂層,并優化密封結構,防止氣體侵入內部電路。此外,機器人還支持“環境自適應調節”功能,例如在低溫環境下自動啟動加熱裝置,防止液壓油凝固;在強光環境下自動調整攝像頭曝光參數,確保圖像清晰度。臺州重載物機器人品牌噸包智能搬運機器人減少包裝錯誤,提升客戶滿意度。

噸包智能搬運機器人通常采用鋰電池供電,能源管理直接影響作業效率與成本。智能充電系統通過電量監測模塊實時跟蹤電池狀態,當電量低于閾值時,機器人自動返回充電站,采用快充技術縮短充電時間。部分型號支持無線充電,消除線纜束縛,提升靈活性。能源優化方面,機器人通過動能回收技術,在減速或制動時將機械能轉化為電能儲存,延長續航時間。此外,輕量化設計減少機身重量,降低能耗;低功耗傳感器與處理器進一步優化能源使用。例如,某型號機器人通過優化機械臂結構,減少運動部件摩擦,結合智能調度算法,使單次充電可連續作業8小時以上,滿足日常搬運需求。

視覺識別系統是噸包搬運機器人實現自主作業的關鍵模塊,其技術架構通常包括工業相機、光源、圖像處理單元與深度學習算法。在抓取環節,系統通過3D結構光相機掃描噸包表面,生成點云數據并構建三維模型,結合機械臂位姿信息計算較佳抓取點坐標;在搬運過程中,雙目視覺相機實時監測噸包與周圍障礙物的相對位置,當檢測到安全距離小于閾值時,立即觸發急停指令并規劃避障路徑;在開口作業中,視覺系統可識別噸包底部縫合線位置,引導劃刀準確切割。此外,部分高級機型還集成了物料識別功能,通過分析噸包表面圖案或標簽,自動匹配對應工藝參數,例如根據物料類型調整抖料頻率或切割力度,避免因操作不當導致物料浪費或設備故障。噸包智能搬運機器人使用機器學習算法,自我優化路徑。

噸包智能搬運機器人的安全設計貫穿硬件與軟件層面。硬件方面,機器人主體采用防撞欄、急停按鈕、安全光幕等物理防護裝置,防止人員誤入作業區域導致碰撞;機械臂運動范圍通過限位開關限制,避免超出安全邊界。軟件方面,系統集成多重安全邏輯:當檢測到障礙物距離小于安全閾值時,機器人會自動減速或停止;若傳感器故障導致定位失效,系統會觸發“安全模式”,引導機器人返回預設安全點;部分機型還配備了“黑匣子”功能,可記錄作業過程中的所有數據(如速度、位置、傳感器讀數),為事故分析提供依據。此外,為應對突發情況(如火災、停電),機器人還設計了應急斷電保護、手動牽引模式等備用方案,確保人員與設備安全。噸包智能搬運機器人通過自動化測試,提高檢驗效率。江蘇機器人源頭工廠

噸包智能搬運機器人可適應不同地面材質,運行穩定不打滑。寧波AI驅動機器人產品演示

噸包智能搬運機器人是針對大宗散裝物料包裝形式——噸包(集裝袋)設計的專門用于自動化設備,其關鍵定位在于解決傳統人工搬運中效率低、安全風險高、作業一致性差等痛點。噸包作為化工、建材、糧食等行業的主要運輸載體,單包重量通常在500kg至2000kg之間,人工搬運需多人協作且易因疲勞導致事故。該類機器人通過集成機械抓取、智能導航、環境感知等技術,實現噸包從裝卸、搬運到堆垛的全流程自動化,尤其適用于粉塵、高溫、腐蝕等惡劣工況,明顯提升作業安全性與穩定性。其設計需兼顧高負載承載能力與柔性操作需求,例如在抓取不同尺寸噸包時,需通過自適應夾具調整抓取力度,避免包裝破損或物料泄漏。寧波AI驅動機器人產品演示

- 金華噸包搬運機器人工作原理 2025-08-19

- 衢州噸袋搬運機器人報價 2025-08-19

- 衢州噸袋機器人生產商 2025-08-19

- 蘇州噸包機器人產品演示 2025-08-19

- 嘉興自動化噸包裝卸機器人生產廠家 2025-08-19

- 湖州新型機器人生產商 2025-08-19

- 金華智能搬運機器人制造商 2025-08-19

- 寧波AI驅動機器人產品演示 2025-08-19

- 江蘇噸包搬運機器人供應廠家 2025-08-19

- 湖州自動取放機器人產品演示 2025-08-18

- 庭院路燈批發廠家 2025-08-19

- 英國虛擬倉服務商 2025-08-19

- 合肥三方倉儲管理供應商 2025-08-19

- 外高橋化妝品保稅倉儲承諾守信 2025-08-19

- 廣東本地云倉一件代發全程無憂 2025-08-19

- 深圳港到美國海運DDP提供美國派送服務 2025-08-19

- 舊鍛造機進口清關服務 2025-08-19

- 附近哪里有大件運輸產品介紹 2025-08-19

- 四川大件貨物運輸案例 2025-08-19

- 公明省力搬家 2025-08-19