嘉興自動化噸包裝卸機器人生產廠家

噸包搬運機器人的應用場景已從傳統的化工、建材領域拓展至食品、醫藥與新能源等多個行業,其技術適應性是關鍵。在食品行業,機器人需滿足衛生級設計要求,機身材料選用304不銹鋼或食品級塑料,表面拋光至Ra≤0.8μm,防止細菌滋生;同時,末端執行器采用無塵設計,避免在搬運過程中污染物料。在醫藥行業,機器人需通過GMP認證,具備高精度與高潔凈度特性,例如采用激光導航實現毫米級定位,配備層流凈化裝置確保作業區域空氣潔凈度達到Class 100級。在新能源行業,機器人需適應鋰電池生產中的高溫、高濕與腐蝕性環境,機身采用防爆設計與耐腐蝕涂層,末端執行器集成有溫度傳感器與濕度傳感器,實時監測作業環境參數,確保生產安全。噸包智能搬運機器人能自動檢測電池健康狀態。嘉興自動化噸包裝卸機器人生產廠家

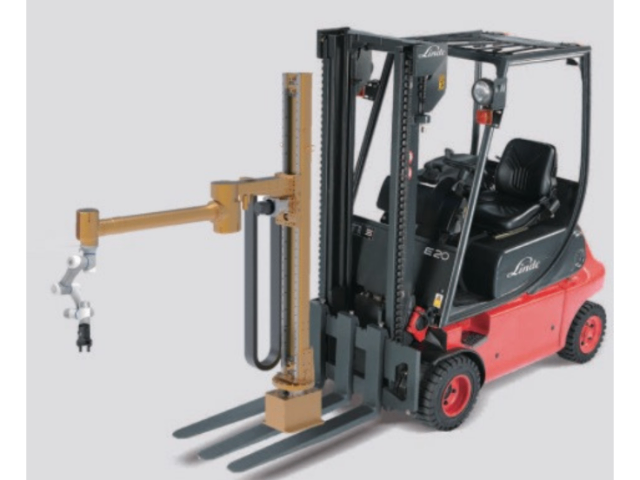

機械執行部分通過強度高的桁架或關節式機械臂實現噸包的抓取、搬運和碼放,末端執行器通常配備可調節夾爪或真空吸盤,以適應不同材質和尺寸的噸包。環境感知依賴激光雷達、3D視覺傳感器和力反饋裝置,實時采集噸包位置、形狀及周圍障礙物信息,確保操作精度。路徑規劃則基于SLAM(即時定位與地圖構建)技術,結合動態避障算法,使機器人在復雜環境中自主規劃較優路徑,避免碰撞或停滯。這一技術體系使其能夠替代人工完成強度高的、高風險的搬運任務,同時提升作業效率和安全性。上海自動卸車機器人價格噸包智能搬運機器人支持定制安全圍欄與警示系統,確保區域安全。

噸包智能搬運機器人雖已取得明顯進展,但仍面臨技術挑戰,其突破方向包括高精度感知、自適應控制與智能化決策。高精度感知方面,需進一步提升視覺識別系統的分辨率與抗干擾能力,例如開發基于深度學習的目標檢測算法,實現對微小缺陷或復雜背景的準確識別;自適應控制方面,需研究基于模型預測控制(MPC)的動態調整策略,使機器人可根據負載變化與環境干擾實時調整控制參數,提升運動穩定性;智能化決策方面,需引入強化學習技術,使機器人可通過自主探索與試錯學習較優作業策略,例如在多機協同場景中自主規劃任務分配與路徑,無需人工干預。此外,跨學科融合也是重要方向,例如將機器人技術與物聯網、大數據與云計算結合,實現設備間的互聯互通與數據共享,構建智能工廠生態系統。

噸包智能搬運機器人的動力系統需兼顧高負載與低能耗的雙重需求。其驅動單元采用伺服電機與減速機一體化設計,通過閉環控制實現扭矩準確輸出。例如,在抓取階段,電機以低轉速高扭矩模式運行,確保抓取穩定性;在搬運階段,則切換至高轉速低扭矩模式,提升運輸效率。此外,機器人配備動態稱重模塊,可實時監測噸包重量變化,并自動調整升降速度與行駛功率。當檢測到超載時,系統會觸發報警并限制操作,防止機械結構過載損壞。噸包智能搬運機器人的模塊化設計使其具備快速適配不同場景的能力。其機械結構分為抓取模塊、行走模塊與控制模塊三大部分,各模塊通過標準化接口連接,支持快速拆裝與功能擴展。噸包智能搬運機器人能處理多種尺寸和重量的噸包,適用普遍。

噸包智能搬運機器人的維護保養正從“定期檢修”向“預測性維護”轉變。通過集成振動傳感器、溫度傳感器與油液分析模塊,機器人可實時監測關鍵部件(如電機、減速器、軸承)的運行狀態,并通過算法分析數據趨勢,預測潛在故障。例如,若振動傳感器檢測到電機振動頻率超出正常范圍,系統會提示操作人員檢查電機軸承是否磨損;若溫度傳感器檢測到減速器油溫過高,系統會提示更換潤滑油或清理散熱通道。此外,機器人還支持“遠程診斷”功能,維護人員可通過云端平臺獲取機器人的運行日志、故障代碼與實時數據,快速定位問題并提供解決方案。部分機型還配備“自維護”模塊,例如自動潤滑系統可定期為機械關節涂抹潤滑脂,減少人工維護頻率;自動清潔系統可定期清理傳感器與攝像頭表面的灰塵,確保導航與抓取的準確性。噸包智能搬運機器人支持與WMS系統數據同步。新型機器人生產廠家

噸包智能搬運機器人可實現24小時不間斷作業。嘉興自動化噸包裝卸機器人生產廠家

噸包智能搬運機器人的環境適應性設計涵蓋溫度、濕度、粉塵、腐蝕性氣體等多維度。針對高溫環境,其電機與控制器采用耐高溫材料,并配備散熱風扇與液冷管道;針對低溫環境,則通過電加熱絲與保溫層防止液壓油凝固。在防塵方面,機器人外殼采用IP65防護等級,關鍵部件如軸承、齒輪箱等采用密封設計,防止粉塵侵入導致磨損。對于化工行業常見的腐蝕性氣體,機器人表面涂覆特氟龍涂層,電氣元件采用防腐型材質,延長設備使用壽命。噸包智能搬運機器人的維護模式從“被動維修”轉向“主動預防”。其控制系統內置振動傳感器、溫度傳感器與電流傳感器,可實時監測電機、減速機、軸承等關鍵部件的運行狀態。通過機器學習算法,系統能分析歷史數據并建立故障預測模型,提前預警潛在故障。嘉興自動化噸包裝卸機器人生產廠家

- 金華噸包搬運機器人工作原理 2025-08-19

- 衢州噸袋搬運機器人報價 2025-08-19

- 衢州噸袋機器人生產商 2025-08-19

- 蘇州噸包機器人產品演示 2025-08-19

- 嘉興自動化噸包裝卸機器人生產廠家 2025-08-19

- 湖州新型機器人生產商 2025-08-19

- 金華智能搬運機器人制造商 2025-08-19

- 寧波AI驅動機器人產品演示 2025-08-19

- 江蘇噸包搬運機器人供應廠家 2025-08-19

- 湖州自動取放機器人產品演示 2025-08-18

- 西藏有哪些網約車出行管理系統 2025-08-19

- 庭院路燈批發廠家 2025-08-19

- 英國虛擬倉服務商 2025-08-19

- 上海園區快遞mailroom入駐服務 2025-08-19

- 合肥三方倉儲管理供應商 2025-08-19

- 外高橋化妝品保稅倉儲承諾守信 2025-08-19

- 廣東本地云倉一件代發全程無憂 2025-08-19

- 深圳港到美國海運DDP提供美國派送服務 2025-08-19

- 舊鍛造機進口清關服務 2025-08-19

- 附近哪里有大件運輸產品介紹 2025-08-19